防腐QPQ回火

气体渗氮是在含有活性氮、碳原子的气氛中进行低温氮、碳共渗从而获得以氮为主的氮碳共渗层。气体氮化的常用温度为560-570℃,在该温度下氮化层硬度值高,氮化时间通常为2-3h,随着时间延长,氮化层深度增加缓慢。相较于QPQ处理工艺,虽然气体渗氮在耐磨性方面表现良好,但是它的生产周期太长,且必须采用特殊的渗氮钢,表面生成的Fe2N相脆性较大。工研所QPQ技术成产周期短,适用钢种广,且表面生成韧性较高的Fe2~3N相,同时由于工件几乎不变形,处理后不必进行磨加工。特别是原来以抗蚀为目的的气体渗氮,采用工研所QPQ技术以后,耐蚀性会有很大提高。QPQ表面处理是一种经济高效的刀具表面改性方法。防腐QPQ回火

TD金属表面超硬改性技术俗称渗金属,是在800-1050℃的处理温度下将工件置于硼砂熔盐及其特种介质中,通过特种熔盐中的金属原子和工件中的碳原子产生化学反应,扩散在工件表面形成一层几微米至二十余微米的金属碳化物层,目前性能高、应用范围广的就是碳化钒(VC)覆层。VC渗层硬度高达2600-3600远高于QPQ渗层硬度600-1500,所以工研所QPQ的韧性更好。同时工研所QPQ处理温度(500-600℃)远低于TD工艺(800-1050℃),且工研所QPQ处理时间短,所以工件变形量工研所QPQ技术优于TD工艺。铝合金QPQ废渣成都工具研究所有限公司利用QPQ表面处理技术,使刀具具有更好的切削稳定性。

油气弹簧,作为特种车辆底盘悬架液压系统中的重要组件,承担着传递车轮与车架之间垂向力的重任,其性能直接关乎车辆的行驶稳定性和乘坐舒适性。缸套,作为油气弹簧的关键零部件,不仅需承受高压油液的冲击,还需长期暴露在恶劣的外部环境中,因此,具备良好的耐磨与耐蚀性能是缸套不可或缺的品质。经过深入探索与实践,我们发现采用工研所的QPQ工艺能够明显提升缸套的耐磨与耐蚀性能。在560±1℃的精确控温下,金属材料与特制的盐浴液体发生化学反应,从而在金属表面形成一层极为致密的化合物层。这层化合物完全由氮化铁构成,具有极高的硬度和致密性,能够有效抵御外部磨损和腐蚀的侵袭。经过QPQ处理后的缸套,其表面硬度明显提高,耐磨性能得到极大增强,即使在恶劣工况下也能保持长久的使用寿命。同时,其耐腐蚀性也得到了明显提升,有效延长了缸套的使用寿命,降低了维护成本,为特种车辆的安全行驶提供了有力保障。

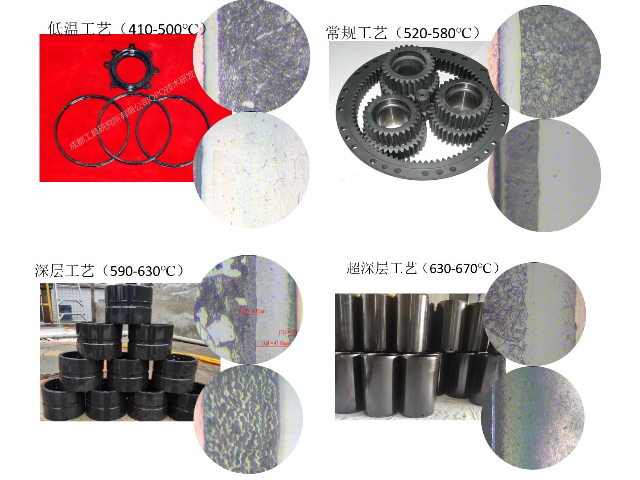

相较于原有的QPQ技术,成都工具研究所有限公司研发的新一代的QPQ盐浴复合处理技术的化合物渗层由原有的15~20μm增加到30~40μm以上,并且成都工具研究所配备有多套QPQ设备、全套先进检验设备,如金相显微镜、维氏硬度计、盐雾试验机、SEM扫描电镜、X射线衍射仪、抛光设备等,可长期承接外协加工业务。产品经过QPQ技术处理后,具有高硬度、高抗蚀、高耐磨、微变形、环保等优良特性,可替代发黑、磷化、镀铬、气体渗氮、离子渗氮、渗碳等常规工艺。成都工具研究所有限公司的QPQ表面处理技术可以使刀具表面更加光滑,减少摩擦阻力。

工研所的QPQ表面复合处理技术与传统的热处理方法相比,工研所的QPQ表面复合处理技术在处理过程中的零件不会发生形变,能够保持零件原有的形状和尺寸;QPQ技术生产效率高,可快速完成对零件的表面处理,这对于生产周期短、持续高效的产线来说非常重要;QPQ技术处理后的零件具有优良的稳定性,能够长时间保持良好的性能,这使得QPQ处理后的零件在各种工况下都能够持续稳定地工作,提高了零件的使用寿命;QPQ技术适用于各种类型的金属零件,能够满足不同领域的零件处理需求,这使得QPQ技术在各个领域都有着广泛的应用前景;同时,处理后的零件表面光滑度高,不需要额外的抛光工艺,节省了生产成本,提高了生产效率;成都工具研究所有限公司的QPQ表面处理技术在刀具行业内享有很高的声誉。微变形QPQ设备

QPQ表面处理可以减少刀具的摩擦系数,提高切削效率。防腐QPQ回火

在QPQ的生产过程中,会有一定的废水、废气、废渣产生,我们需要采取相应的措施,使其符合排放标准。工研所QPQ生产过程中产生的废水主要是来自工件从氧化炉出来后清洗工件时所产生的,虽然从氮化炉中带出的少量氰根在氧化炉中完全被分解,但是氧化盐呈碱性不能直接排放,需要使用硫酸氢钠或硫酸等酸性物质将其中和直到pH值在8~9才可排放;工研所QPQ生产过程中的废气主要来源于调整盐的添加和工件氧化时发生化学反应产生的氨气和粉尘,QPQ在熔炼基盐和添加调整盐时会产生氨气,刺激嗅觉,废气排放必须采用排气筒(烟囱)排放,废气治理的主要工艺流程主要是:布袋除尘→喷淋式吸收塔吸收氨气→15mL排气筒排放;工研所QPQ生产过程中的废渣主要来源于氮化盐和氧化盐,为了保证盐浴的清洁度,通常将沉渣器放入氮化炉中,待取出冷却后沉积在沉渣器底部的黑色颗粒是无毒的铁渣,只有少量白色物为残留的氮化盐,残留的氮化盐中含有低浓度的氰根,不能随意丢弃,可放入氧化盐浴中进行中和处理,氧化盐的渣主要来源于工件带入的氮化盐和氧化盐反应的产物以及工件表面疏松层脱落的铁离子形成的铁渣,可以视同热处理盐浴炉炉渣一样处理。防腐QPQ回火

- 农机QPQ扩散层 2025-07-31

- 凸轮轴QPQ替代软氮化 2025-07-31

- 氮化盐浴QPQ抗拉强度 2025-07-31

- QPQ处理 2025-07-31

- 表面防护QPQ疲劳强度 2025-07-31

- 机床QPQ盐浴 2025-07-31

- 曲轴QPQ淬火 2025-07-31

- 表面防护QPQ生产厂家 2025-07-31

- 齿轮QPQ金属盐浴 2025-07-31

- 曲轴QPQ金属盐浴 2025-07-31

- 滑台导轨 铝冲压 半圆管弯弧不规则机械型材 冲压铝管 2025-07-31

- 江苏钛合金模具真空热处理费用 2025-07-31

- 河东区铝用钻头采购 2025-07-31

- 云南304异径弯头厂家供应 2025-07-31

- 液压冷藏车离合器型号 2025-07-31

- 环槽铆钉哈克枪SF32 2025-07-31

- 浙江海洋工程弯头报价 2025-07-31

- 金华什么是挡圈批发 2025-07-31

- 重庆对边大螺母多少钱 2025-07-31

- 花都区定制铜编织带 2025-07-31