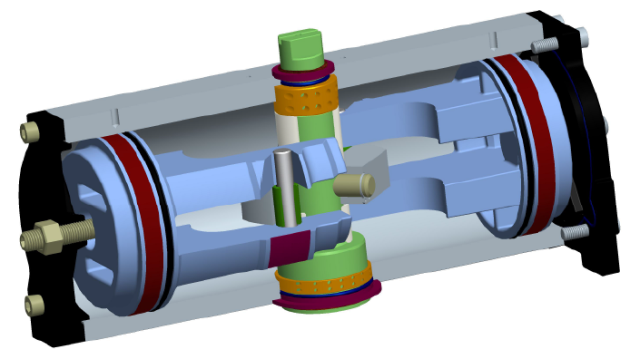

核电执行机构装置

在任何工业系统中,安全始终是首要考虑的因素。阀门执行机构的故障安全设计体现了这一理念。它可以被配置为“故障开”或“故障关”模式,这是一种非常重要的安全保障措施。在一些特定的工业流程中,一旦阀门执行机构出现故障,系统需要确保流体能够按照预先设定的安全状态流动。例如,在消防系统中,当火灾发生时,如果阀门执行机构出现故障,阀门应该处于“故障开”状态,确保消防水能够及时地喷洒到火灾现场。而在一些防止有毒气体泄漏的系统中,如果执行机构故障,阀门应处于“故障关”状态,阻止有毒气体的泄漏。这种故障安全设计能够在极端情况下极大程度地确保系统安全,避免可能发生的灾难性后果。随着技术的发展,无线通信功能逐渐成为前端电动执行机构的配置之一。核电执行机构装置

拨叉式气动执行机构在水处理行业的应用:在城市供水、污水处理、海水淡化等水处理领域,气动拨叉式执行器可用于各种水处理设备中的阀门控制。如在自来水厂的取水口、沉淀池、过滤池等部位的管道上,安装气动拨叉式执行器驱动的蝶阀或球阀,实现对水流的控制和调节;在污水处理厂的曝气系统、污泥处理系统中,也广泛应用气动拨叉式执行器来控制相关阀门,保障污水处理工艺的顺利进行;在海水淡化厂反渗透膜组件的阀门控制中,其平稳扭矩输出特性能减少水锤效应,保护精密膜元件。石油高精度执行机构装置相较于传统的手动或液压驱动方式,拨叉式气动执行机构提供了更为清洁环保的选择。

在现代工业生产和众多工程领域中,阀门执行机构扮演着极为关键的角色。阀门执行机构,简单来说,是一种专门用于控制阀门启闭的机械装置。阀门在各种流体系统中是不可或缺的部分,无论是液体还是气体的传输管道系统,阀门都犹如一道关卡,决定着流体的通断以及流量的大小等。而阀门执行机构则是操作这道关卡的“手”。它通过接收来自外部的各种控制信号,这些信号类型丰富多样,包括电信号、气信号或者液信号等,并将这些信号转化为机械动力,从而驱动阀门进行相应的动作。这种驱动作用的目的在于对流体介质的流量、压力、流向等重要参数实现精细无误的控制。例如,在化工生产过程中,精确控制流体的流量和压力对于化学反应的顺利进行至关重要;在城市供水系统中,准确控制水流的流向和流量能够确保居民用水的稳定供应。

伺服放大器作为电动执行机构的关键控制单元,具体工作流程可分为三个关键阶段:信号综合与偏差检测:系统接收来自DCS或调节器的标准信号(4-20mA DC)后,前置磁放大器将输入信号与执行机构的位置反馈信号进行综合比较。磁放大器内部采用四组坡莫合金环结构,通过偏移绕组和反馈绕组实现信号叠加,产生与偏差成比例的电压信号。功率放大与驱动控制:当检测到偏差时,触发电路将偏差信号转换为晶闸管的触发脉冲。正偏差触发固态继电器导通,驱动电机正转;负偏差则触发反向回路,电机反转。新型伺服放大器采用过零触发固态继电器技术,既能输出高达150VA的驱动功率,又避免了电网污染。闭环动态调节:执行机构动作时,位置发送器实时将阀位转换为电阻或电流信号反馈至输入端。当反馈信号与输入信号的差值小于死区阈值(通常±1%)时,触发电路停止输出,电机进入制动状态。这种PID调节机制可使定位精度达到±0.5% FS,重复误差不超过±0.1%。为了应对突发状况,电动执行机构配备了紧急停止按钮,可在必要时迅速切断电源。

电动执行机构作为机电一体化领域的关键执行设备,其关键功能在于将电能转化为机械能,通过驱动阀门、挡板等装置实现工业流程的精确控制。这类设备由电动机、减速机构、控制单元和位置传感器四大关键组件构成:电动机作为动力源,通常采用交流或直流电机,通过电磁感应原理实现电能向旋转机械能的转换;减速机构则将电机的高转速、低扭矩输出转化为低转速、高扭矩,适配闸阀、球阀等不同负载需求;控制单元集成PID算法和智能诊断模块,可接收4-20mA信号或数字指令,实现位置闭环、速度闭环及力矩保护;位置传感器则通过编码器或差动变压器实时反馈执行状态,形成精确的位置反馈系统。尽管电动执行机构的技术已经非常成熟,但仍有持续改进的空间,特别是在提高整体性能和降低能耗方面。国产分体式执行器生产厂

环境温度的变化会对电动执行机构的性能产生一定影响,因此需要关注其温升指标。核电执行机构装置

在冶金行业,高温轧机系统是一个关键的生产设备。在轧制过程中,设备会产生大量的热量,需要通过冷却水来进行冷却,以确保设备的正常运行和延长设备的使用寿命。电动执行机构在这里负责调节冷却水阀门的开度。在高温、大强度的工作环境下,电动执行机构必须能够准确地根据设备的温度需求调节冷却水的流量。这一过程需要高度的精确性和可靠性,因为一旦冷却水供应不足,轧机设备可能会因为过热而损坏,这将导致巨大的经济损失。电动执行机构的高精度位置反馈和快速响应能力成为了实现这一目标的关键因素。核电执行机构装置

- 景区多功能水上垃圾收集器厂家 2025-06-16

- 景区湖泊水面漂浮物收集器单元 2025-06-16

- 景区高效水上漂浮物收集器哪家好 2025-06-16

- 景区自动水面漂浮物收集器生产商 2025-06-16

- 景区多功能水上垃圾收集器 2025-06-16

- 铁路水泵紧固不松动螺栓装置 2025-06-16

- 电动执行器多少钱 2025-06-16

- 石油高精度执行机构 2025-06-16

- 石油气动执行器制造商 2025-06-16

- 核电执行器制造商 2025-06-16

- 江苏薄涂型聚氨酯地坪厂家 2025-06-16

- 模块化打磨工作站价钱 2025-06-16

- 新疆买卖发电机多少钱 2025-06-16

- 宿迁自动气源处理规格尺寸 2025-06-16

- 湖南定做液压打包机厂家 2025-06-16

- 广东户外照明气密防水检测设备价格 2025-06-16

- 上海活塞式芝麻酱灌装机多少钱 2025-06-16

- 南京环保水冷空调价格 2025-06-16

- 重庆注塑件市场价 2025-06-16

- 河南静音工业风扇排行榜 2025-06-16