西藏船舶零部件3D砂型数字化打印

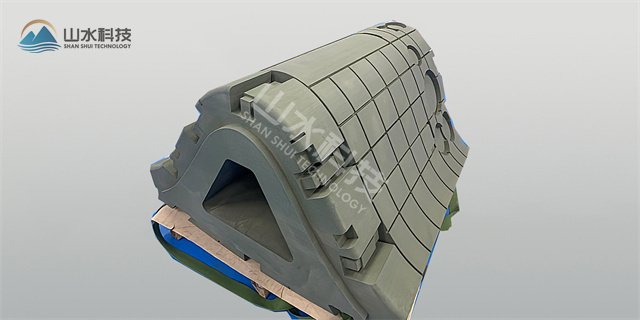

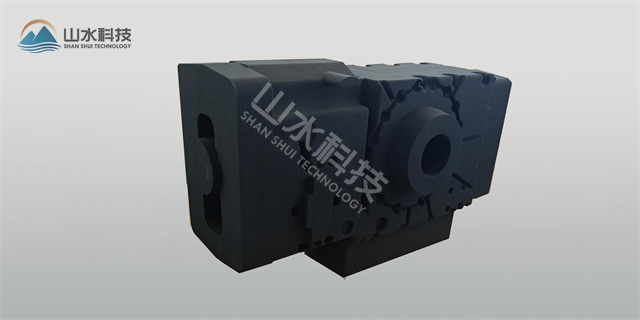

3D 砂型打印技术采用数字化控制和高精度的喷头或材料施加装置,能够精确地控制砂型每一层的厚度和形状,从而实现极高的尺寸精度。一般来说,3D 砂型打印的砂型尺寸精度可以达到 ±0.3mm - ±0.5mm,甚至更高,能够满足大多数产品对尺寸精度的严格要求。以某航空发动机企业为例,该企业采用 3D 砂型打印技术制造发动机叶片砂型,通过精确控制打印过程中的各项参数,使叶片铸件的尺寸精度达到了 ±0.1mm,与传统铸造工艺相比,尺寸精度提高了数倍,减少了后续机械加工的工作量,提高了产品的生产效率和质量。3D砂型打印,革新传统砂型制作,让铸造更具竞争力——淄博山水科技有限公司。西藏船舶零部件3D砂型数字化打印

粘结剂的固化过程对砂型的透气性和强度有着重要影响,选择合适的固化工艺能够有效平衡二者的关系。对于有机粘结剂,常用的固化方式有热固化和化学固化。热固化是通过升高温度使粘结剂快速固化,这种方式能够在短时间内形成较高的强度,但高温可能导致粘结剂过度收缩,堵塞砂粒间的孔隙,降低透气性。化学固化则是利用固化剂与粘结剂发生化学反应实现固化,其固化速度相对较慢,但可以在较低温度下进行,对砂型透气性的影响较小。因此,在实际生产中,可根据铸件的特点和要求,选择合适的固化方式。对于对强度要求迫切且对透气性影响可接受的铸件,可采用热固化;对于对透气性要求较高的铸件,优先选择化学固化。吉林硅砂3D打印选择我们,选择放心满意——淄博山水科技有限公司。

传统的 3D 打印砂型孔隙结构较为随机,难以在透气性和强度之间实现理想的平衡。通过对砂型孔隙结构进行优化设计,可以有效改善这一状况。仿生学设计为孔隙结构优化提供了新的思路,模仿自然界中具有高效气体传输和结构稳定特性的生物结构,如蜂窝结构、海绵结构等,设计砂型的孔隙结构。蜂窝状孔隙结构具有较高的结构稳定性,能够在保证一定强度的前提下,提供良好的气体通道,提高透气性。在打印砂型时,可通过编程控制打印路径,在砂型内部构建规则的蜂窝状孔隙结构。经实验验证,采用蜂窝状孔隙结构的砂型,其透气性比传统砂型提高了 30% - 50%,同时强度仍能满足大多数铸件的生产要求。

粘结剂的流动性直接影响其在砂粒之间的渗透和分布,进而影响砂型的成型质量。具有良好流动性的粘结剂,能够在打印喷头的作用下,均匀地渗透到砂粒之间的空隙中,使砂粒充分粘结,形成致密的砂型结构。在打印过程中,粘结剂的流动性还会影响打印的精度和表面质量。如果粘结剂流动性过差,喷头喷出的粘结剂无法迅速铺展和渗透,会导致砂型表面不平整,出现凸起或凹陷等缺陷,降低砂型的尺寸精度和表面光洁度 。相反,若粘结剂的流动性过好,在打印过程中,粘结剂容易在砂床上过度扩散,导致砂型的边缘模糊、尺寸精度下降。特别是在打印精细结构的砂型时,流动性过强的粘结剂会使砂型的细节无法准确呈现,影响铸件的成型效果。此外,粘结剂流动性过强还可能导致砂型内部出现粘结不均匀的情况,部分区域粘结剂过多,而部分区域粘结不足,从而影响砂型的整体强度和稳定性。因此,在选择粘结剂时,需要根据打印设备的特点和砂型的设计要求,合理控制粘结剂的流动性,以实现高质量的砂型成型。我们的产品经过严格检测和质量把控,让您用得放心、安心——淄博山水科技有限公司。

对于无机粘结剂,如硅酸钠,通常采用吹二氧化碳(CO?)硬化或有机酯硬化等方式。吹 CO?硬化速度快,但硬化过程中容易出现表面硬化而内部未完全硬化的现象,影响砂型整体强度,且可能导致砂型表面结构致密,透气性降低。有机酯硬化则相对缓慢,能够使粘结剂在砂型内部更均匀地固化,有利于提高砂型的整体强度和透气性。通过合理控制固化时间、温度、气体流量等固化工艺参数,能够优化砂型的性能,实现透气性和强度的平衡。例如,在吹 CO?硬化过程中,控制 CO?气体流量为 0.5 - 1m3/min,硬化时间为 30 - 60 秒,可在保证一定强度的同时,尽量减少对透气性的影响。品质为本,让每一个客户都满意——淄博山水科技有限公司。重庆砂型3D打印厂家

选择我们,选择专业——淄博山水科技有限公司。西藏船舶零部件3D砂型数字化打印

传统砂型铸造过程中,由于模具制作、砂型修整以及铸件清理等环节会产生大量的废弃型砂和边角料,这些废弃物不仅占用大量的堆放空间,还难以有效回收利用,造成了严重的资源浪费。而且,在型砂的生产过程中,需要消耗大量的天然砂资源,对环境造成了一定的破坏。3D 砂型打印技术采用按需打印的方式,能够精确控制材料的使用量,减少了材料浪费。同时,打印过程中未被粘结的砂料可以通过回收设备进行回收和筛分处理,重新用于后续的打印生产,实现了砂料的循环利用。据统计,3D 砂型打印技术的砂料回收率可以达到 90% 以上,有效节约了资源。此外,随着 3D 打印技术的不断发展,一些新型环保材料也逐渐应用于砂型打印领域,这些材料在满足铸造工艺要求的同时,具有更低的环境影响,进一步推动了铸造行业的可持续发展。西藏船舶零部件3D砂型数字化打印

- 脱硫泵Cr30铸件厂家 2025-07-03

- 陕西渣浆泵A05铸件加工 2025-07-03

- 浙江泵用钢铸件哪里卖 2025-07-03

- 贵州Cr28铸件哪里卖 2025-07-03

- 广东汽车零部件砂型3D打印 2025-07-02

- 天津工业级砂型3D打印 2025-07-02

- 辽宁3D砂型打印服务 2025-07-02

- 湖北硅砂3D打印加工 2025-07-02

- 山西喷墨3D砂型数字化打印 2025-07-02

- 吉林3D打印砂型价格 2025-07-02

- 全国自动化复合肥方案设计 2025-07-03

- 南京新款齿轮维保 2025-07-03

- 泰州微通道换热器联系方式 2025-07-03

- 重庆洁净厂房用三菱亚克力板电话 2025-07-03

- 电缆桥架双向抗震支架厂家批发 2025-07-03

- 派若搬PYROBAN防爆设备进气切断阀安装防爆 2025-07-03

- 南京多功能自动化设备怎么样 2025-07-03

- 无锡智能滚牙机多少钱 2025-07-03

- 靠谱ETFE喷涂诚信为本 2025-07-03

- 淮南谐波减速机厂家批发价 2025-07-03