中国香港国产整流桥模块供应

在开关电源(SMPS)和变频器中,整流桥模块需应对高频谐波与高浪涌电流。以某3kW伺服驱动器为例,其输入级采用三相整流桥(如MDD35A/1600V)配合PFC电路,实现AC380V转DC540V。**要求包括:?低反向恢复时间(trr)?:采用快恢复二极管(trr≤50ns)减少开关损耗;?高浪涌耐受?:支持100Hz半波浪涌电流(如8.3ms内承受300A);?EMI抑制?:内置RC缓冲电路(如47Ω+0.1μF)抑制电压尖峰。实际测试显示,优化后的整流桥模块可将整机效率提升至95%,THD(总谐波失真)降低至8%以下。整流桥就是将整流管封在一个壳内了。中国香港国产整流桥模块供应

碳化硅(SiC)和氮化镓(GaN)等宽禁带半导体的兴起,对传统硅基IGBT构成竞争压力。SiC MOSFET的开关损耗*为IGBT的1/4,且耐温可达200°C以上,已在特斯拉Model 3的主逆变器中替代部分IGBT。然而,IGBT在中高压(>1700V)、大电流场景仍具成本优势。技术融合成为新方向:科锐(Cree)推出的混合模块将SiC二极管与硅基IGBT并联,开关频率提升至50kHz,同时系统成本降低30%。未来,逆导型IGBT(RC-IGBT)通过集成续流二极管,减少封装体积;而硅基IGBT与SiC器件的协同封装(如XHP?系列),可平衡性能与成本,在新能源发电、储能等领域形成差异化优势。中国香港国产整流桥模块供应选择整流桥要考虑整流电路和工作电压。

整流桥模块的损耗主要由?导通损耗?(Pcond=I2×Rth)和?开关损耗?(Psw=Qrr×V×f)构成。以25A/600V单相桥为例:导通损耗:每二极管压降1V,总损耗Pcond=25A×1V×2=50W;开关损耗:若trr=100ns、f=50kHz,则Psw≈0.5×25A×600V×50kHz×100ns=3.75W。优化方案包括:?低VF芯片?:采用肖特基二极管(VF=0.3V)或碳化硅(SiC)二极管(VF=1.5V但无反向恢复);?软恢复技术?:通过寿命控制降低Qrr(如将Qrr从50μC降至5μC);?并联均流设计?:多芯片并联降低单个芯片电流应力。实测显示,采用SiC二极管的整流桥模块总损耗可减少40%。

整流桥在高频应用中的反向恢复特性至关重要。测试数据显示,当开关频率从10kHz提升到100kHz时,标准硅二极管的恢复损耗占比从15%激增至62%。碳化硅(SiC)肖特基二极管可将反向恢复时间(trr)控制在20ns以内,如Cree C4D101**的trr*18ns@25℃。实际测试中,在400V/10A条件下,SiC模块的开关损耗比硅基减少73%(实测值148mJ vs 550mJ)。高铁牵引系统用整流模块需满足EN50155标准,振动测试要求5-150Hz随机振动(PSD 0.04g2/Hz)。三菱FV3000系列采用铜钼合金散热器,在40G冲击载荷下结构不变形。其内置的RC缓冲电路可将dv/dt控制在500V/μs以下,满足EN61000-4-5规定的6kV浪涌测试。国内复兴号动车组使用的整流模块寿命达200万小时(MTBF),防护等级IP67。限制蓄电池电流倒转回发动机,保护交流发动机不被烧坏。

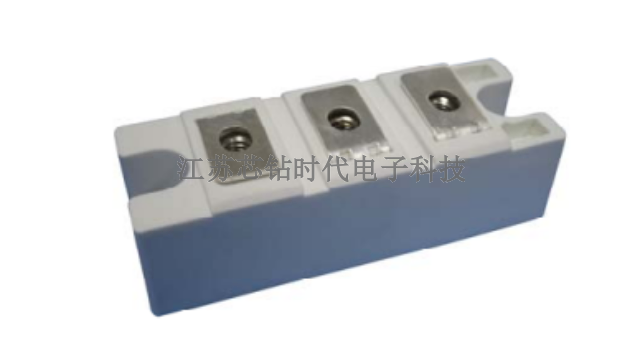

整流桥模块是将交流电转换为直流电的**功率器件,通常由四个二极管以全桥或半桥形式封装而成。其工作原理基于二极管的单向导通特性:当输入交流电压正半周时,电流流经D1-D3支路;负半周时则通过D2-D4支路,**终在输出端形成脉动直流。现代模块采用玻璃钝化芯片技术,反向耐压可达1600V以上,通态电流密度超过200A/cm2。值得注意的是,模块内部二极管的正向压降(约0.7-1.2V)会导致功率损耗,因此大电流应用时需配合散热设计。部分**产品集成温度传感器,可实时监控结温防止热击穿。整流桥的作用就是能够通过二极管的单向导通的特性将电平在零点上下浮动的交流电转换为单向的直流电。重庆进口整流桥模块联系人

IGBT的开关损耗会直接影响变频器的整体效率,需通过优化驱动电路降低损耗。中国香港国产整流桥模块供应

选型IGBT模块时需综合考虑以下参数:?电压/电流等级?:额定电压需为系统最高电压的1.2-1.5倍,电流按负载峰值加裕量;?开关频率?:高频应用(如无线充电)需选择低关断损耗的快速型IGBT;?封装形式?:标准模块(如EconoDUAL)适合通用变频器,定制封装(如六单元拓扑)用于新能源车。系统集成中需注意:?布局优化?:减小主回路寄生电感(如采用叠层母排),降低关断过冲电压;?EMI抑制?:增加RC吸收电路或磁环,减少高频辐射干扰;?热界面管理?:选择高导热硅脂或相变材料,降低接触热阻。中国香港国产整流桥模块供应

- 中国台湾哪里有快速熔断器品牌 2025-06-23

- 甘肃哪里有直流熔断器批发价 2025-06-23

- 河南进口整流桥模块供应 2025-06-23

- 甘肃晶闸管模块销售 2025-06-23

- 上海晶闸管模块卖价 2025-06-23

- 青海哪里有整流桥模块咨询报价 2025-06-23

- 吉林晶闸管模块代理商 2025-06-22

- 贵州哪里有晶闸管模块大概价格多少 2025-06-22

- 山西哪里有二极管模块 2025-06-22

- 湖北进口整流桥模块销售 2025-06-22

- 中国台湾哪里有快速熔断器品牌 2025-06-23

- 甘肃哪里有直流熔断器批发价 2025-06-23

- 广州放大器芯片多少钱 2025-06-23

- 沈阳电子产品返工服务公司 2025-06-23

- 上海物流分拣线控制柜价格 2025-06-23

- 室内充电桩变压器代加工 2025-06-23

- 福建斯达诺尔焊锡丝哪家专业 2025-06-23

- TI/德州仪器TPS57160ZQDGQRQ1代理商价格 2025-06-23

- 白山新型字库型OLED显示器报价 2025-06-23

- 安徽咖啡视觉AI协作机器人机构 2025-06-23