山东机械手零部件机械加工厂家

钻孔是为了满足低压铝浇铸件在装配或其他功能上的需求。在钻孔时,钻头的选择要根据铝件的硬度和孔径大小来确定。由于铝材质较软,麻花钻是常用的工具,但需要对钻头的参数进行优化,如适当增大顶角和减小螺旋角,以减少钻孔时的轴向力,防止铝件变形。同时,要合理控制钻孔的转速和进给量,转速过高可能导致铝屑黏附在钻头上,影响钻孔质量和效率,进给量过大则可能造成孔径超差或孔壁粗糙度增加。在钻深孔时,要特别注意排屑问题,可以采用内冷钻头或使用合适的冷却液来保证排屑顺畅。机械加工的旋压工艺可制造出各种形状的薄壁回转体零件。山东机械手零部件机械加工厂家

在铝压铸机械加工中,模具起着关键作用。模具的设计与制造质量直接影响压铸零件的质量和精度。高质量的模具应具备精确的型腔尺寸和良好的表面光洁度。模具的材料需要有高硬度、高耐磨性和良好的热稳定性,以承受高温高压的铝液冲击和反复使用。例如,采用 H13 钢等质量模具钢,并经过适当的热处理,可以提高模具的使用寿命。模具的冷却系统设计也至关重要,合理的冷却通道可以控制铝件的凝固速度,减少缩孔、缩松等缺陷,保证压铸铝件的内部质量,为后续机械加工提供良好的毛坯。山东机械手零部件机械加工厂家机械加工的超塑性成形可制造出形状复杂、精度高的零件。

钻孔是型材机械加工中常见的操作,目的是为了安装螺栓、铆钉等连接件或满足其他功能需求。在钻孔过程中,钻头的选择至关重要。对于不同材质的型材,如硬度较高的合金钢型材,需要使用硬质合金钻头,这种钻头耐磨性好,能保证钻孔的精度和质量。钻孔时的转速和进给量也需要根据型材的材质和钻头的直径合理调整。例如,在铝型材上钻孔时,如果转速过高,可能会导致铝屑缠绕钻头,影响钻孔质量;进给量过大则可能造成钻头折断。此外,为了保证钻孔的位置精度,需要使用精确的定位夹具,特别是在批量加工时,以确保每个孔的位置都符合设计要求。

随着工业自动化的推进,铝压铸机械加工也朝着自动化方向发展。自动化加工系统可以提高生产效率、降低劳动强度和减少人为误差。在压铸环节,自动化压铸机可以精确控制压铸参数,实现稳定的压铸过程。在机械加工方面,数控机床和机器人的结合越来越普遍。机器人可以完成铝件在不同加工设备之间的搬运和上下料,数控机床则根据预设程序进行高精度的加工。此外,通过传感器和在线监测系统,可以实时检测加工过程中的参数变化和刀具磨损情况,及时调整加工参数或更换刀具,保证加工质量和生产的连续性。机械加工的磨床能使工件表面更光滑,磨削工艺参数的调整不容忽视。

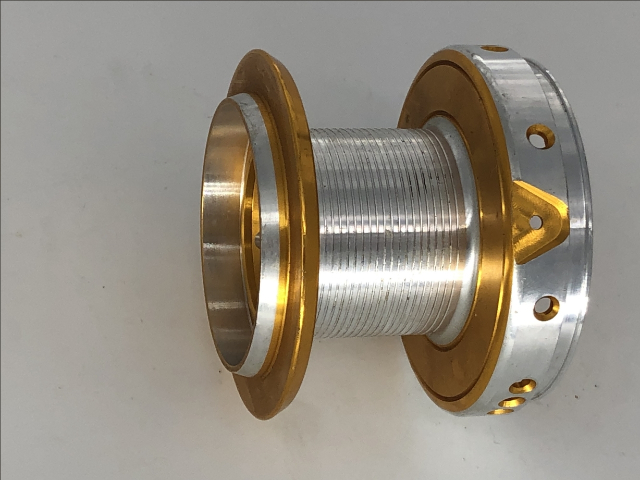

A365.2 浇铸铝是一种广泛应用于机械制造领域的材料。在机械加工过程中,它展现出独特的性能特点。这种铝合金具有良好的流动性,使得浇铸过程相对容易,能够制造出形状复杂的零件毛坯。对于后续机械加工而言,其硬度适中,既不会对刀具造成过度磨损,又能保证加工精度。例如在汽车零部件生产中,许多轮毂、发动机缸体等采用 A365.2 浇铸铝,经过机械加工来满足严格的尺寸和性能要求。加工工艺包括切割、钻孔、铣削等,这些加工步骤相互配合,旨在将浇铸铝件转化为符合设计标准的质量产品。机械加工中,数控编程的准确性决定了加工的成败。山东机械手零部件机械加工厂家

加工精度是机械加工的关键指标,直接关系到产品的性能和质量。山东机械手零部件机械加工厂家

重力铝浇铸模具的质量直接影响浇铸产品的质量。模具设计要考虑铝液的流动特性,对于复杂形状的零件,合理设计浇道和冒口是关键。浇道应能引导铝液平稳地流入型腔,避免产生湍流,防止气孔和夹杂物的形成。冒口则用于补偿铝液凝固时的体积收缩,保证零件的完整性。模具材料需要有良好的耐热性、耐磨性和一定的强度,像铸铁等材料常被选用。制造过程中,要保证模具型腔的尺寸精度和表面光洁度,因为任何微小的误差都可能导致浇铸铝件出现尺寸偏差或表面缺陷,影响后续机械加工的难度和成品质量。山东机械手零部件机械加工厂家

- 重庆锻件机械加工推荐 2025-05-30

- 山东合金钢机械加工厂家供应 2025-05-29

- 浙江农机配件机械加工批发 2025-05-29

- 陕西铝压铸机械加工生产厂家 2025-05-29

- 安徽新能源机械加工哪家实惠 2025-05-29

- 上海型材机械加工 2025-05-29

- 福建气动设备机械加工定制 2025-05-29

- 天津锻件机械加工厂家推荐 2025-05-29

- 重庆关节机器人机械加工定制 2025-05-28

- 江苏自动化机械加工厂家推荐 2025-05-28

- 广东板换APV换热器维保 2025-05-30

- 佛山巷道式堆垛机厂家 2025-05-30

- 宁波压力容器设计二次开发 2025-05-30

- 河南渣浆泵A05铸件制造 2025-05-30

- 安徽定制智能家居 2025-05-30

- 淮北实验室洗眼器 2025-05-30

- 江夏区购买蒸汽吹灰器生产厂家 2025-05-30

- 折弯机国产系统角度测量 2025-05-30

- 陕西水压马达 2025-05-30

- 苏州大型冷冻机在线询价 2025-05-30