推荐音叉密度计代理品牌

石油化工领域精细计量解决方案某大型炼化企业在催化裂化装置中面临复杂工况下的气体流量监测难题,高温(280℃)、高压(4.5MPa)环境及多组分介质(含 H?S 杂质)对测量设备的稳定性提出严苛要求。道威斯顿为其定制 FTW-1600P 系列高性能气体质量流量计,采用热扩散式原理结合全焊接不锈钢传感器,内置双温度补偿模块,可实时修正介质密度变化对测量精度的影响。设备集成的 RS485 Modbus 协议与 DCS 系统无缝对接,实现了再生烟气中 CO?、O?浓度的同步监测。投用后,流量测量误差从行业常规的 ±1.5% 降至 ±0.6%,帮助企业精细核算碳排放量,年度碳交易收益提升 18%,同时通过智能化数据采集减少了 40% 的人工校准频次。海水淡化过程利用密度监测控制盐分回收。推荐音叉密度计代理品牌

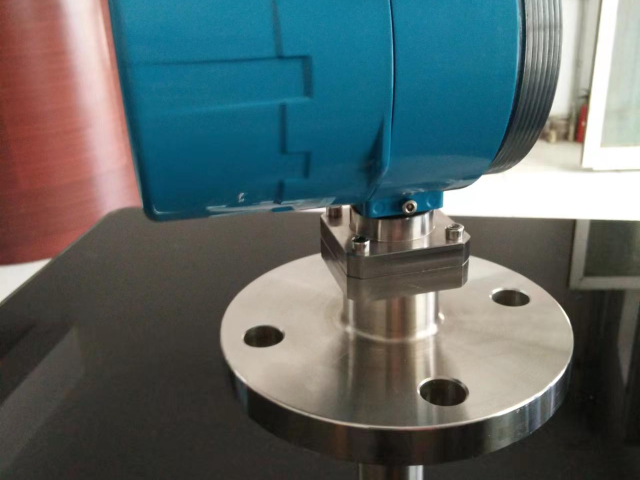

音叉密度计

音叉密度计在航空航天领域的精密应用在航空航天领域,音叉密度计用于火箭燃料或液氧推进剂的精密计量。设备采用石英音叉传感器,具有低功耗、高精度和长寿命特点。某卫星推进系统应用中,设备成功监测肼类燃料密度变化,分辨率达0.001g/cm3。其微型化设计(叉体尺寸8mm×2mm)可集成至微流控芯片中,实现nL级液滴的密度在线监测。此外,设备支持光纤通信,避免电磁干扰,确保数据传输稳定性。在火星探测器燃料管理中,设备通过极端温度(-100℃至150℃)测试,为深空探测任务提供可靠的密度数据支持。贵阳音叉密度计有哪些重复性误差≤0.0002g/cm3确保长期测量稳定性。

音叉密度计在环保监测中的多参数测量在水质监测站或废气处理系统中,音叉密度计常需同步获取密度、温度、压力等多参数数据。设备集成多通道传感器接口,通过数字总线输出实时数据流。某污水处理厂应用中,设备成功监测活性污泥密度(990-1050kg/m3)与溶解氧浓度的动态关联,为曝气量控制提供关键输入。其内置算法可自动补偿温度(0-50℃)和压力(0-1MPa)对测量的影响,使密度测量精度保持±0.1kg/m3。在废气处理场景,设备通过HART协议与DCS系统通信,实现SO?、NOx等气体与载气密度的联动分析,优化吸收剂喷淋量,使尾气排放达标率提升至99.5%。

音叉密度计在科研实验中的高精度控制在材料科学研究中,音叉密度计常用于纳米流体或量子点溶液的精密配制。设备采用激光干涉校准技术,将测量不确定度压缩至±0.05kg/m3。某石墨烯分散液研究项目中,设备成功捕捉0.001g/cm3的密度波动,为分散剂添加量提供0.1%精度的控制反馈。其微流控版本叉体直径只8mm,可集成至微反应器通道内,实现nL级液滴的密度在线监测。设备还支持触发采样功能,当检测到密度突变时自动记录前后10秒数据,助力科研人员捕捉相变等瞬态现象。双音叉体结构通过谐振频率变化反映液体密度差异。

工业领域的精细测控离不开质量的测控仪表。道威斯顿凭借深厚的技术积累与丰富的行业经验,为全球客户提供品质测控产品。为回馈市场,我们开启盛大促销活动!从基础型测控仪表到品质智能测控系统,一应俱全,产品广泛应用于电力、环保、冶金等多个行业。活动期间,新客户下单享专属折扣,老客户复购赠送配件礼包,同时还有专业技术团队提供多方位技术支持。选择道威斯顿,开启精细测控新篇章!抓住机会,让道威斯顿测控仪表为你的生产保驾护航!哈氏合金C-276材质耐受强酸强碱腐蚀环境。江西音叉密度计代理品牌

音叉密度计可垂直/水平/倾斜多角度安装。推荐音叉密度计代理品牌

仓储管理:数字化与精细化结合道威斯顿仓储体系以智能仓储系统(WMS)为 ,实现全流程自动化与数据驱动。入库环节,货物通过RFID批量扫描自动分配库位,系统根据产品特性(如精密仪器需恒温存储)智能推荐存放区域。例如,高精度流量计存入 防震货架,环境温湿度实时监控并联动空调系统调节。库存管理采用ABC分类法与动态安全库存模型,A类高周转物料(如常用压力变送器)设置自动补货阈值,缺货风险降低70%。出库作业依托WMS的智能拣选策略,通过“波次拣选”与AGV协同作业提升效率。例如,某汽车零部件客户订单包含50种不同规格传感器,系统自动合并相近库位拣选路径,AGV完成90%的搬运任务,人工 需复核关键部件,整体效率提升45%。环境控制方面,恒温恒湿仓库配备双压缩机制冷系统与正压防虫设计,确保精密仪器存储环境稳定(温度±0.5℃、湿度≤45%RH),并通过区块链技术记录温湿度数据,满足医药行业GSP认证要求。推荐音叉密度计代理品牌

公司创新“产品+服务+数据”三位一体模式,从单一设备供应商转型为全生命周期服务商。例如,为水务集团定制的“智慧水务解决方案”,集成流量、压力、水质多参数监测,并通过数据分析优化管网运行效率,帮助客户节水率提升15%。目前,该模式已复制至12个行业场景。

道威斯顿将环保理念融入产品设计,推出低功耗电磁流量计、太阳能供电型传感器等绿色产品。在四川省“双碳”目标推动下,公司助力多家钢铁、化工企业建立能耗监测系统,年减排二氧化碳超50万吨。其绿色制造体系更获评“绿色工厂”,彰显企业社会责任。

- 鞍山音叉密度计专卖 2025-06-13

- 江门气体流量控制器用途 2025-06-13

- 佛山气体流量控制器处理方法 2025-06-13

- 浙江仪表维修诚信合作 2025-06-13

- 淄博电磁流量计客服电话 2025-06-13

- 有哪些明渠流量计代理品牌 2025-06-13

- 抚州气体流量控制器大概价格多少 2025-06-13

- 怎样气体流量控制器方案提供 2025-06-13

- 株洲有哪些明渠流量计 2025-06-13

- 南宁气体流量控制器有哪些 2025-06-13

- 东莞增量式编码器厂家价格 2025-06-13

- 数字式含水率测量仪 2025-06-13

- 武汉防爆称重模块 2025-06-13

- 中低压液相色谱厂家价格 2025-06-13

- 北京进口蒸发光散射检测器价格表 2025-06-13

- 河北蒸汽安全阀校验 2025-06-13

- 奥林巴斯手提式XRF矿物岩心光谱仪 2025-06-13

- 扬州放心选冷热冲击试验箱直销价格 2025-06-13

- 泸州物料装车系统解决方案安装 2025-06-13

- 湖南徕卡显微镜销售 2025-06-13