尼龙碳纤三维打印厂家

在电子产品制造方面,3D 打印展现出独特的优势。随着电子产品向小型化、集成化发展,传统制造工艺在生产复杂内部结构的零部件时面临挑战。3D 打印能够制造出具有精细内部结构的电子产品外壳,如散热片,通过优化结构设计,提高散热效率,同时减轻产品重量。此外,对于一些个性化的电子产品配件,如手机壳、耳机外壳等,消费者可以根据自己的喜好进行设计,通过 3D 打印快速获得***的产品。这不仅满足了消费者的个性化需求,还能缩短产品研发与上市周期,为电子产品市场注入新的活力,推动行业不断创新发展。家居 3D 打印,定制专属风格家具用品。尼龙碳纤三维打印厂家

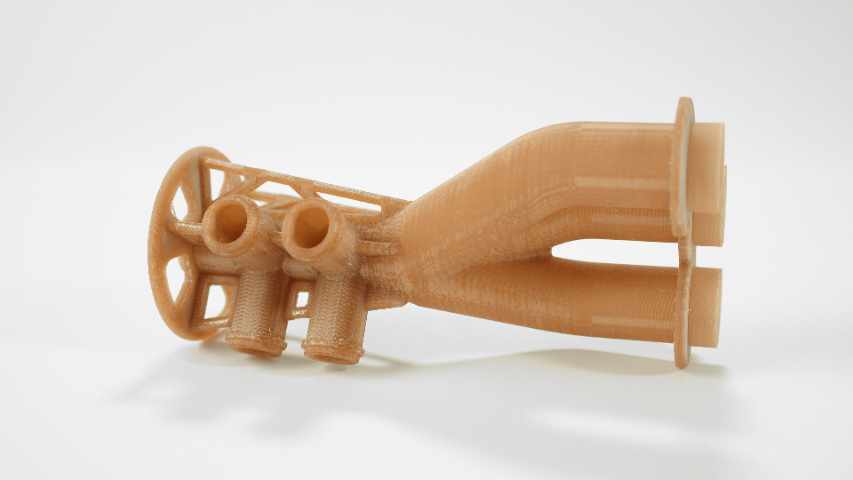

在航天飞船的对接机构制造中,3D 打印技术展现出独特价值。对接机构是航天飞船在太空中实现与空间站等其他航天器对接的关键设备,对精度、可靠性和轻量化要求极高。3D 打印采用**度的钛合金材料,通过优化设计制造出具有复杂内部结构和高精度配合表面的对接机构部件。这些部件在保证对接精度和可靠性的同时,实现了轻量化设计,减少了航天飞船的发射重量。同时,3D 打印可以根据不同型号航天飞船的对接需求进行定制化生产,提高对接机构的适应性和通用性,为航天飞船的空间对接任务提供可靠保障。天津三维打印材料公司3D 打印微纳结构,用于科技领域。

三维打印的起源与发展:三维打印技术并非一蹴而就,它起源于 19 世纪美国的照相雕塑和地貌成型技术,学界称之为 “快速成型技术” 。1986 年,美国科学家查尔斯?胡尔利用光敏树脂液态材料,发明出世界上***台 3D 打印机,这成为了 3D 打印发展历程中的重要里程碑。随后,以此技术为基础,世界上***家 3D 打印设备公司 3D Systems 成立,并于 1992 年推出了商业化产品。上世纪 90 年代,3D 技术迎来了快速发展期,像美国得克萨斯大学卡尔提出选择性激光烧结(SLS)技术,麻省理工学院申请 “三维印刷技术” **等。进入本世纪,全球众多公司纷纷涉足 3D 打印制造领域,逐渐形成了如 Stratasys 公司和 3D Systems 等行业巨头,推动着 3D 打印技术不断革新与进步。

航天飞行器的热防护系统是其在重返大气层等高温环境下安全运行的关键。3D 打印技术在热防护材料和结构制造方面具有独特优势。例如,使用陶瓷基复合材料进行 3D 打印,可以制造出具有复杂内部隔热结构的热防护瓦片。这些瓦片的内部结构经过精心设计,能够有效阻挡热量的传递,保护飞行器内部的设备和人员安全。同时,3D 打印的热防护瓦片可以根据飞行器不同部位的热环境特点进行定制化生产,提高热防护系统的整体性能和可靠性,为航天飞行器的安全返回提供坚实保障。材料性能增强,拓宽 3D 打印应用范围。

飞机的照明系统在飞行安全和乘客舒适度方面起着重要作用,3D 打印技术为飞机照明系统创新带来了机遇。在飞机客舱照明灯具制造中,3D 打印可以制造出具有独特造型和光学性能的灯罩和灯具外壳。通过使用透光性好、强度高的材料进行 3D 打印,制造出的灯罩能够实现均匀、柔和的照明效果,为乘客提供舒适的乘坐环境。同时,3D 打印可以根据飞机内饰设计风格,定制化生产照明灯具,使其与飞机整体内饰相融合,提升飞机的整体美观度。此外,3D 打印还可以制造出具有应急照明功能的灯具部件,提高飞机照明系统的可靠性和安全性。从设计蓝图到实体零件,3D 打印让想象落地。ULTEM 1010三维打印零部件

光固化 3D 打印,借光敏树脂快速成型。尼龙碳纤三维打印厂家

航空航天领域的新型材料研发与 3D 打印技术相互促进。在研发新型高温合金材料用于航空发动机部件制造时,3D 打印可以作为一种快速验证材料性能的手段。通过 3D 打印制造出小型的测试样件,模拟发动机部件在实际工作中的高温、高压环境,对新型材料的力学性能、抗氧化性能等进行测试。这种快速验证的方式能够**缩短新型材料的研发周期,降低研发成本。同时,3D 打印技术也为新型材料的应用提供了更广阔的空间,一些具有特殊性能的材料,如具有形状记忆功能的合金材料,通过 3D 打印可以制造出具有独特功能的航空航天零部件,推动航空航天技术的创新发展。尼龙碳纤三维打印厂家

- 陶瓷三维打印零部件 2025-05-27

- 安徽光固化三维打印 2025-05-27

- 天津金属材料三维打印 2025-05-27

- 广东三维打印厂家 2025-05-27

- 云南PA12-HP三维打印 2025-05-27

- 辽宁高韧树腊三维打印 2025-05-27

- 安徽钛合金三维打印 2025-05-27

- FDM三维打印服务报价 2025-05-27

- 安徽金属材料三维打印 2025-05-27

- 未来工场三维打印PC 2025-05-27

- 本地变压器常用知识 2025-05-29

- 上海小型玻璃漏料中试熔炉公司 2025-05-29

- 江西特殊琛鑫轻创营 2025-05-29

- 杭州哪里有五金加工工厂 2025-05-29

- 江苏木材定制机器视觉检测服务趋势 2025-05-29

- 河源生物质供气能源托管集中供气系统安装 2025-05-29

- 福建皮带输送机适用永磁电动滚筒10KV 2025-05-29

- 台达变频器ME300系列VFD13AME43ANNHA220V 400W UL认证 2025-05-29

- 哪些信息系统集成服务是什么 2025-05-29

- 安徽耐用激光清洗机售价 2025-05-29