定制密炼机原理

在密炼过程中,物料因化学反应与物理搅拌,会持续产生挥发性气体以及水分,排气装置便承担起了净化密炼环境、保证混炼质量的重任。它通常安装在密炼室的顶部或侧面,位置的选择经过精心考量,能很大程度收集并排出产生的气体。常见的排气装置主要由排气口、排气管道和排气阀构成。排气口与密炼室内部无缝衔接,恰似密炼室的“呼吸通道”,密炼机运转时,产生的各类气体借此通道顺势流入排气管道。排气阀作为排气过程的“指挥官”,负责精确把控排气时机与流量,其管理方式多采用前沿的气动或电动技术。在混炼初始阶段,物料中饱含水分与低分子挥发物,排气阀此时会依据预设程序适当开大,以强大的吸力很快的排出大量气体。随着混炼工作稳步推进,操作人员依据物料的实时状态,结合工艺要求,灵活且精确地调整排气阀开度,排出气体的同时,巧妙避免物料因压力变化而溢出。一套性能非常好的排气装置,不仅能很快的物料中的杂质与挥发性成分,明显的提升混炼物的纯度与质量,还能极大改善工作环境,降低有害气体对操作人员身体的潜在威胁,为密炼工作的安全、很快开展保驾护航。 密炼机的生产过程可实现全自动化控制。定制密炼机原理

进料口密封结构在密炼机运行中,堪称守护物料不外泄的“忠诚卫士”,是防止物料于加料环节泄漏的关键所在。常见的进料口密封构造,巧妙融合橡胶密封圈或密封垫与压紧装置。于加料斗和密炼室进料口的衔接部位,安置着呈环形的橡胶密封圈或密封垫。这些密封元件多选用耐磨损、抗老化且具备高弹性的橡胶材质,能够紧密贴合进料口轮廓。借助压紧装置,像螺栓搭配压板的经典组合,将橡胶密封圈或密封垫牢牢压在进料口密封面上,使二者无缝贴合,从而营造出较好的密封效果。在实际加料时,即便物料裹挟着一定冲击力涌入,该密封结构也能凭借紧密贴合的特性,阻挡物料从进料口缝隙逃逸。更为前沿的进料口密封结构引入自密封设计理念,其内部构造精巧,伴随进料压力攀升,密封元件会在压力作用下自动形变,进一步强化密封贴合度,让密封效果呈明显的提升。如此一来,极大提高了密炼机加料时的密封性,全力维持生产环境整洁,杜绝物料浪费,保证物料得以充分利用。 浙江1升密炼机视频密炼机对物料能进行深度混合,进一步提升产品品质。

密封结构在密炼机中堪称关键环节,是防止物料泄漏、保证混炼效果的关键所在。它采用了多重密封方式,将机械密封与橡胶密封有机结合,发挥两者的优势。机械密封利用动环和静环的紧密贴合,形成微小的密封面,凭借高精度的加工工艺,阻挡物料的泄漏路径。橡胶密封则依靠其良好的弹性和柔韧性,填充机械密封难以完全封闭的缝隙,进一步强化密封效果。在混炼室的各个接口处,从进料口、卸料口到转子与混炼室的连接处,均安装有经过严格质量检测的密封件。这些密封件选用高质量材料制成,机械密封件具备耐磨、耐腐蚀的特性,能在复杂工况下长期稳定工作;橡胶密封件则有出色的弹性保持力,确保在不同温度和压力环境下都能紧密贴合。这一整套密封结构从源头上杜绝物料泄漏可能,同时阻挡外界灰尘、杂质进入混炼室,保证物料的纯净度,进而保证混炼质量。在生产食品级橡胶或医用辅料这类对卫生要求极高的场景中,良好的密封性能更是至关重要。它避免了物料的泄漏与浪费,减少了因物料泄漏对环境造成的污染,严格维护生产环境的洁净与产品质量,完全符合食品、医用生产领域严苛的标准和规范,确保每一批次产品的安全性和稳定性。

传动系统作为密炼机的关键动力供给单元,肩负着为转子提供强劲动力,确保其高速稳定转动的重任。它主要由电机、减速机、联轴器和传动轴等关键部件协同构成。电机作为起始动力源,凭借前沿的电磁感应原理,很快地将电能转化为机械能,输出高速旋转的强大扭矩。减速机在整个系统中起着至关重要的变速增扭作用,内部通过精心设计的一系列精密齿轮相互啮合传动,能够精确地把电机输出的高转速平稳降低至适配密炼机转子工作的转速区间,同时大幅增大扭矩数值,从而充分满足转子在混炼各类物料时所需的磅礴动力。联轴器分别巧妙连接电机与减速机、减速机与传动轴,其具备传递扭矩的基础功能外,还能灵活补偿两轴在运行过程中可能产生的相对位移,缓冲机械振动,保证动力传输的平稳性。传动轴则像是一条动力“高速路”,将减速机输出的扭矩毫无保留地传递给转子,驱动转子在密炼室内以极高速度旋转,实现物料的很快混炼。传动系统各部件之间配合的精确度与运行的稳定性,直接关乎密炼机能否很快、持续、稳定地工作,其性能好坏更是对密炼机的生产效率与混炼质量起着决定性作用。密炼机产量与设备的清洁频率有关。

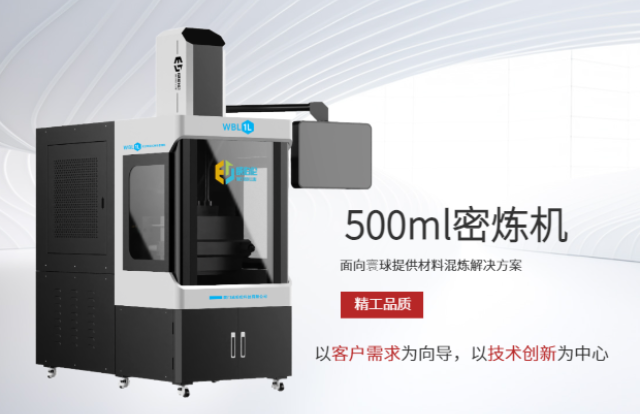

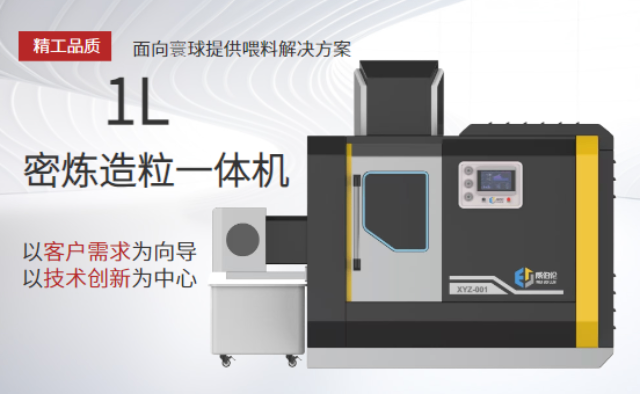

密炼机在物料处理方面展现出良好的适应性,能够满足不同行业的加工需求。这种设备通过调整工艺参数,可以处理多种特性的原材料,为各领域生产提供技术支持。在橡胶工业中,密炼机适用于天然橡胶、合成橡胶及其共混物的混炼加工。通过调节转子转速和混炼温度,能够制备不同硬度和性能的胶料,满足轮胎、密封件等产品的生产要求。在塑料改性领域,该设备可用于各种热塑性树脂的填充、增强和共混改性。针对不同熔体特性的塑料原料,通过优化混炼工艺,能够实现填料的均匀分散和良好的界面结合。在特种材料制备方面,密炼机能够处理高粘度、高填充的物料体系。通过特殊设计的转子结构和温控系统,可以完成导电材料、阻尼材料等功能性复合材料的制备。设备的多功能性还体现在:-可处理不同粘度和流动特性的物料-适应从软质到硬质的不同材料体系-能够实现多种添加剂的均匀分散-满足小试到量产的不同规模需求通过合理选择设备型号和优化工艺参数,密炼机能够在橡胶、塑料、化工等多个领域发挥重要作用,为各类物料的加工提供可靠解决方案。掌握密炼机维修技巧能提升维修效率。四川15L密炼机图片

密炼机拥有可灵活调节的温度控制功能,适配多种物料加工。定制密炼机原理

密炼机在完成物料混炼后,卸料装置结构便成为决定物料排出顺畅与否的关键因素。卸料装置主要由卸料门和相应的传动部件构成。卸料门的设计形状多样,常见的有矩形、圆形等,其大小需根据密炼机混炼腔的容积合理适配。例如,较大容积的混炼腔可能配备尺寸较大的矩形卸料门,以便在卸料时能提供足够大的出料口,让物料顺利排出。卸料门多采用耐磨、耐腐蚀的金属材质,像不锈钢,以应对物料排出时的摩擦与化学侵蚀。传动部件则负责把控卸料门的开启与关闭。它们通常由电机、齿轮、链条等组合而成,这些部件的协同运作决定了卸料门开启和关闭的灵活性。当混炼结束,电机启动,通过齿轮与链条的传动,带动卸料门缓缓打开。如果传动部件运行顺畅,卸料门便能迅速且平稳地开启到合适角度,物料在重力作用下,可无阻碍地从混炼腔流出。反之,若传动部件出现卡顿或故障,卸料门开启缓慢或无法完全打开,就极易导致物料排出受阻,影响生产效率与产品质量,所以卸料装置结构对物料排出的顺畅程度有着直接且重要的影响。 定制密炼机原理

- 海南双速实验型橡胶开炼机厂家价格 2025-06-23

- 黑龙江实验型橡胶开炼机是做什么的 2025-06-23

- 山东升级款实验型橡胶开炼机市场价 2025-06-23

- 青海打样橡胶小型密炼机稳定可靠 2025-06-23

- 福建定制实验型橡胶开炼机是做什么的 2025-06-23

- 江西耐磨橡胶小型密炼机哪个好 2025-06-23

- 陕西打样实验型橡胶开炼机设备厂家 2025-06-23

- 吉林实验型橡胶开炼机厂家价格 2025-06-23

- 陕西硅橡胶橡胶小型密炼机实验研发 2025-06-23

- 广东定制橡胶小型密炼机是做什么的 2025-06-23

- 十堰定位支撑缸哪家好 2025-06-23

- 宁夏EPS发泡机 2025-06-23

- 上海国内卷圆加工联系方式 2025-06-23

- 哪些防爆加湿机诚信合作 2025-06-23

- 苏州大型喷涂设备源头工厂 2025-06-23

- 无锡吊链除铁器作用 2025-06-23

- 广东设备改造功能 2025-06-23

- 安徽静音起重机 2025-06-23

- 非标定制空调价格多少 2025-06-23

- 福建铁通清整翻新有几种 2025-06-23