梅州丝锥品牌推荐

在分步攻丝过程中,还需注意以下几点:① 选择合适的丝锥材料和涂层:对于难加工材料,应选择硬质合金、粉末冶金高速钢等高性能材料的丝锥,并采用 TiAlN、CrN 等涂层,以提高丝锥的耐磨性和抗粘附性。② 合理使用切削液:使用极压切削油或含有硫、氯等极压添加剂的切削液,提高冷却和润滑效果,减少丝锥磨损。③ 控制加工温度:难加工材料的导热性差,攻丝时容易产生大量的热量,导致丝锥磨损加剧。因此,需控制加工温度,可采用间歇攻丝、增加切削液供应量等方法。④ 定期检查丝锥的磨损情况:在分步攻丝过程中,需定期检查丝锥的磨损情况,及时更换磨损的丝锥,以保证螺纹加工质量。对于大螺距螺纹的加工,可采用跳牙丝锥或采用分次攻丝的方法,以降低单次切削负荷。梅州丝锥品牌推荐

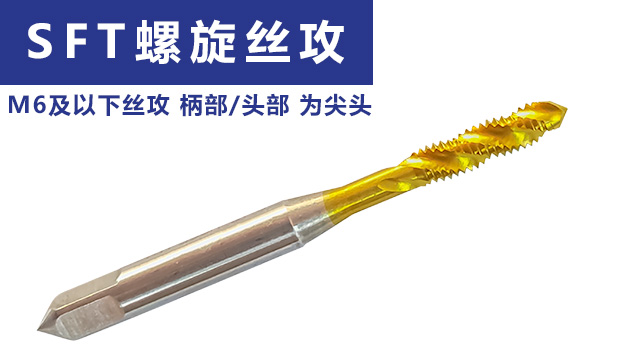

丝锥容屑槽的设计直接影响切屑的排出和丝锥的切削性能。容屑槽的主要作用是容纳切屑,并引导切屑排出加工区域。容屑槽的设计需考虑以下几个方面:① 容屑槽形状:常见的容屑槽形状有直槽、螺旋槽和波形槽等。直槽容屑槽结构简单,制造容易,但排屑性能较差;螺旋槽容屑槽排屑性能好,适用于深孔攻丝和长切屑材料加工;波形槽容屑槽兼具直槽和螺旋槽的优点,排屑性能和强度都较好。② 容屑槽尺寸:容屑槽的尺寸包括宽度、深度和截面积等。容屑槽宽度应根据丝锥直径和切屑厚度来确定,一般为丝锥直径的 0.2~0.3 倍。容屑槽深度应足够大,以容纳切屑,但不宜过大,以免降低丝锥的强度。容屑槽截面积应根据切屑的体积来确定,一般为切屑体积的 1.5~2 倍。③ 容屑槽数量:容屑槽的数量应根据丝锥直径和加工材料来确定。一般来说,丝锥直径越大,容屑槽数量越多;加工脆性材料时,容屑槽数量可适当减少;加工韧性材料时,容屑槽数量应适当增加。佛山HSE 丝锥先端丝攻在加工大螺距通孔螺纹时,其前端刃口能够使得加工出的螺纹精度更高,满足机械设备的螺纹加工要求。

丝锥的柄部设计直接影响其与机床或工具的连接可靠性和传动效率。常见的丝锥柄部形式包括直柄、方榫柄、莫氏锥柄等。直柄丝锥的柄部直径与切削部分直径相同,通常用于小直径丝锥和机用丝锥。直柄丝锥与机床主轴的连接方式有多种,如弹簧夹头夹紧、液压夹头夹紧、热装夹头等。方榫柄丝锥的柄部为方形,用于手动攻丝时与丝锥扳手配合使用。方榫的尺寸根据丝锥的直径确定,常见的方榫尺寸有 6×6mm、8×8mm、10×10mm 等。莫氏锥柄丝锥的柄部为莫氏锥度,用于与机床主轴的莫氏锥孔配合。莫氏锥柄丝锥具有较高的同轴度和连接刚度,适用于高精度螺纹加工。在选择丝锥柄部形式时,需根据机床的类型、加工要求和丝锥的尺寸等因素进行综合考虑。例如,对于数控机床,通常采用直柄丝锥,并配以高精度的夹头,以确保丝锥的定位精度和切削稳定性。

控制攻丝过程中振动的技术措施主要有以下几种:① 采用减振装置:在机床或丝锥夹头上安装减振装置,如阻尼器、减振垫等,可有效减少振动。② 优化切削参数:选择合适的切削速度、进给量和切削深度,避免切削力过大引起振动。③ 使用刚性好的刀具系统:选择刚性好的丝锥和夹头,确保刀具系统的整体刚性。④ 采用分步攻丝:对于大直径螺纹或深孔攻丝,可采用分步攻丝的方法,减小每次切削的切削力,降低振动。⑤ 监控加工过程:实时监控攻丝过程中的振动情况,当振动超过允许范围时,及时调整加工参数或采取其他措施。通过以上技术措施,可以有效控制攻丝过程中的振动,提高螺纹加工质量和丝锥使用寿命。多头丝锥通过增加切削刃数量提高攻丝效率,特别适用于大批量生产,但对机床的动力和刚性要求较高。

为了分析挤压丝锥攻丝过程中的温度场分布,可采用实验测量和数值模拟两种方法。实验测量方法是通过在丝锥和工件上安装热电偶或红外热像仪等设备,直接测量攻丝过程中的温度变化。实验测量方法直观、准确,但成本较高,操作复杂。数值模拟方法是通过建立挤压丝锥攻丝过程的热力耦合模型,利用有限元软件模拟温度场的分布。数值模拟方法成本低、效率高,可以分析多种因素对温度场分布的影响。通过对挤压丝锥攻丝过程中的温度场分析,可以优化挤压丝锥的设计和加工参数,如选择合适的材料、几何参数和冷却润滑条件等,以降低温度,减少丝锥的磨损,提高螺纹质量和加工效率。对于需要加工深孔的难加工工件,普通丝攻无法胜任,而苏氏含钴镀钛加长丝攻则能轻松对难加工工件进行加工。佛山HSE 丝锥

丝锥的柄部设计有多种形式,如直柄、方榫柄等,方榫柄常用于手动攻丝,便于与丝锥扳手配合使用。梅州丝锥品牌推荐

丝锥的螺纹牙型精度直接影响螺纹的配合性能和连接强度。螺纹牙型精度包括牙型角精度、牙型半角精度、螺距精度和中径精度等。牙型角精度是指丝锥加工出的螺纹牙型角与标准牙型角的符合程度。牙型角误差会影响螺纹的配合性质,如牙型角过大,会导致螺纹连接过松;牙型角过小,会导致螺纹连接过紧,甚至无法旋合。牙型半角精度是指螺纹牙型两侧半角的精度。牙型半角误差会导致螺纹的接触面积减小,影响螺纹的连接强度和密封性。螺距精度是指丝锥加工出的螺纹螺距与标准螺距的符合程度。螺距误差会导致螺纹的旋合性变差,甚至无法旋合。中径精度是指螺纹中径的尺寸精度。中径是决定螺纹配合性质的主要参数,中径误差会直接影响螺纹的配合间隙或过盈量。为保证丝锥的螺纹牙型精度,需在制造过程中严格控制加工工艺和检验标准。在使用丝锥时,也需注意选择合适的精度等级,并根据加工材料和工艺要求进行适当调整。同时,还需对加工出的螺纹进行严格的检测,确保其符合设计要求。梅州丝锥品牌推荐

- 平谷区特长钻头哪里买 2025-07-19

- 湖北加长钻头电话 2025-07-19

- 河北1/2柄钻头招商加盟 2025-07-19

- 津南区合资钻头品牌 2025-07-19

- 揭阳丝锥品牌推荐 2025-07-19

- 合资丝锥价格 2025-07-19

- 大兴区HSE 钻头销售价格 2025-07-19

- 湖南苏氏钻头专卖店 2025-07-19

- 和平区TICN钻头厂家直销 2025-07-19

- 河北区锥柄钻头销售价格 2025-07-19

- 徐州油缸密封件 2025-07-19

- 丽水生产辅助钢平台售后服务好 2025-07-19

- 潜江高温耐火电缆 2025-07-19

- 四川炭黑钢板维修 2025-07-19

- 滁州挂板工作台订制价格 2025-07-19

- 福建优良环槽铆钉销售厂家 2025-07-19

- 汕头定做PTC发热体要多少钱 2025-07-19

- 安徽铜绞线焊接模具批发商 2025-07-19

- 标准注塑模具大概多少钱 2025-07-19

- 无锡全金属自锁螺母生产厂家 2025-07-19