智慧冲压车间:RFID技术赋能汽车制造精益化升级

在汽车制造领域,冲压工序作为生产链的源头,其效率与精细度直接决定了整车质量与交付周期。随着智能制造浪潮的推进,传统冲压车间正面临库存管理粗放、生产协同低效等挑战。以RFID电子标签、RFID技术及RFID读写器为关键的智慧化改造方案,为行业提供了数字化转型的破局之道。

一、RFID技术:打通冲压车间数据断点

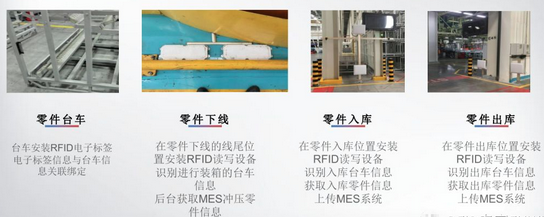

传统冲压车间依赖人工记录物料流转信息,易导致库存数据失真与生产计划滞后。而RFID技术通过无线射频识别原理,构建了“物-物互联”的数字化桥梁。其关键组件包括:

RFID电子标签:植入冲压件转运料架的微型芯片,可存储物料编码、批次、工艺参数等信息,耐受冲压车间的高温、油污环境;

RFID读写器:部署于车间入口、冲压设备、质检工位等关键节点,自动扫描标签并上传数据至云端系统;

数据中台:整合RFID采集的实时信息,驱动MES、ERP等系统动态优化生产指令。

该技术组合实现了冲压件从入库到出库的全生命周期追踪。例如,当载有RFID电子标签的料架进入冲压机区域时,RFID读写器可在0.5秒内完成批量识别,触发设备启动指令,并将消耗数据同步至库存系统,避免因人工录入导致的延迟或误差。

二、RFID电子标签与读写器的协同价值

在智慧冲压车间中,RFID电子标签与RFID读写器的深度融合,释放了三大关键价值:

1. 实时库存可视化

每个冲压件绑定特有标识的RFID电子标签,配合车间内密集部署的RFID读写器,系统可实时监控原料位置、数量及状态。某车企案例显示,改造后库存盘点效率提升80%,错漏率降至0.3%以下。

2. 生产流程精细调度

通过RFID读写器采集的实时数据,MES系统可动态调整冲压机工作节奏。例如,当某型号冲压件库存低于安全阈值时,系统自动触发补货指令,并将需求推送至上游供应商,实现“拉动式生产”。

3. 质量追溯闭环管理

RFID电子标签记录冲压件的压力、温度等工艺参数,质检环节的RFID读写器则将结果关联至数据库。若后续工序发现缺陷,可通过标签溯源至具体机台、模具及操作员,推动质量问题快速归因。

三、应用场景:RFID技术驱动效率跃升

某新能源车企的智慧冲压车间实践中,通过部署2000枚RFID电子标签与45台RFID读写器,实现了以下突破:

库存周转率提升35%:实时数据支撑JIT(准时制)物料配送,原料滞留时间缩短60%;

设备利用率优化28%:RFID技术消除人工换模确认环节,冲压线切换效率提高40%;

质量成本降低20%:工艺参数与质检数据全绑定,批量质量问题追溯时间从4小时压缩至10分钟。

四、未来趋势:从自动化到智能化的跨越

随着5G与边缘计算技术的成熟,RFID技术的应用边界持续拓展。新一代RFID读写器可集成AI算法,实现异常行为预警——例如,通过分析标签移动轨迹,自动识别物料堆积风险;结合冲压机运行数据,预测模具寿命并提前维护。此外,轻量化、低成本的RFID电子标签将进一步渗透至小型冲压件管理,推动全车间数字化覆盖。

在汽车产业“智造”升级的进程中,RFID电子标签、RFID读写器及配套技术体系,正成为冲压车间突破效率瓶颈的关键引擎。通过实时数据流打通生产、仓储、质检环节,企业不仅能实现降本增效,更构建了柔性化生产的关键能力。未来,随着技术迭代与生态完善,RFID驱动的智慧冲压车间将成为汽车制造业高质量发展的标准配置。

上海华苑斯码特以 RFID 技术为关键的解决方案,通过 RFID 电子标签与 RFID 读写设备的有机结合,为汽车工业智能化转型提供了强大助力,推动汽车制造业向着更高效率、更高质量的方向迈进。