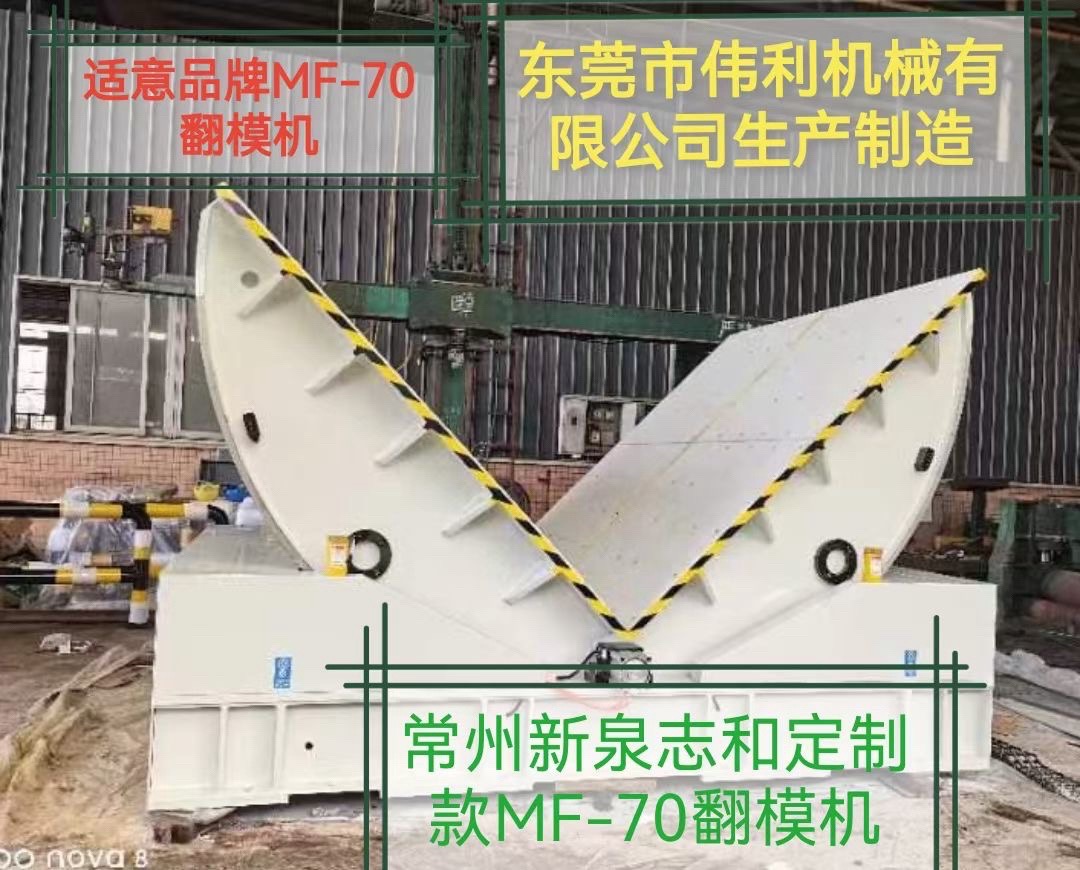

适意翻模机:汽车零部件智造的木亥心驱动力

在汽车产业加速向电动化、智能化转型的浪潮下,零部件制造工艺的复杂程度呈指数级增长。以新能源汽车为例,其动力电池箱体需满足 IP67 级防水防尘标准,而一体化压铸车身的尺寸已突破 3 米大关,这些都对模具的精度与质量提出了近乎苛刻的要求。翻模机凭借其强大的动力系统与微米级定位精度,成为汽车产业突破制造瓶颈、实现技术跃迁的关键设备。

在汽车发动机缸体模具制造领域,翻模机展现出无可比拟的技术优势。发动机缸体内部结构复杂,活塞孔位置精度要求极高,传统制造工艺往往难以满足需求。而翻模机搭载的五轴联动数控系统,配合微米级激光定位装置,能够实现 ±0.005mm 的超高定位精度,相当于人类发丝直径的 1/20。在某矢口名车企的实际应用中,采用翻模机制作的发动机缸体模具,使活塞孔的同心度误差控制在极小范围内,有效降低了发动机运行时的震动与噪音,动力输出稳定性提升了 30%,良品率更是从以往的 82% 大幅跃升至 98.5%。

对于汽车车身覆盖件模具制造,翻模机同样发挥着关键作用。车身覆盖件不仅是汽车的 “外衣”,更是影响整车风阻系数与安全性的重要部件。翻模机通过高精度光栅尺与磁栅位移传感器组成的闭环控制系统,实时监测模具成型过程,确保车身腰线、引擎盖曲面等关键部位的轮廓误差不超过 0.08mm。同时,其创新的柔性加压成型技术,可根据不同材质(如高强度钢、铝合金)自动调整压力分布,使模具表面粗糙度达到 Ra0.4 的镜面级标准,极大提升了车身覆盖件的外观品质与装配精度。某国产新能源汽车品牌应用翻模机后,其车型的风阻系数降低了 8%,续航里程得到明显提升。

汽车市场竞争激烈,产品迭代速度不断加快,新车型的研发周期已从过去的 36 个月缩短至 18 个月甚至更短。翻模机凭借数字化孪生技术与模块化设计,能够快速响应汽车设计的更新需求。工程师只需将三维设计模型导入翻模机控制系统,设备即可通过 AI 算法自动生成木及亻尤成型路径,并实现 7×24 小时不间断生产。当设计方案变更时,其快速换模系统可在 10 分钟内完成模具切换,配合参数化编程功能,将模具开发周期压缩 50% 以上。某造车新势力企业借助翻模机,成功实现从概念设计到量产模具的 45 天交付,较传统工艺提速 3 倍,从而在市场竞争中抢占先机。

此外,翻模机与 MES(制造执行系统)、PLM(产品生命周期管理)等系统的深度集成,推动汽车零部件制造向智能化、数字化转型。其智能化运维系统可实时采集设备运行数据,通过 AI 预测性维护算法提前 72 小时预警模具磨损、液压系统故障等潜在问题,使设备综合效率(OEE)提升 40%。目前,翻模机已广泛应用于全球 80% 的汽车零部件一级供应商,成为汽车产业实现降本增效、推动创新发展的木亥心装备,为消费者带来性能更卓走戊、品质更可靠的汽车产品。

适意官网:www. hkbnt .com

伟利官网:https: // www. weilijx .com .cn

http: // www. Weiljx .com

联系方式:1-3-8-2-9-1-2-2-3-2-5 王 总