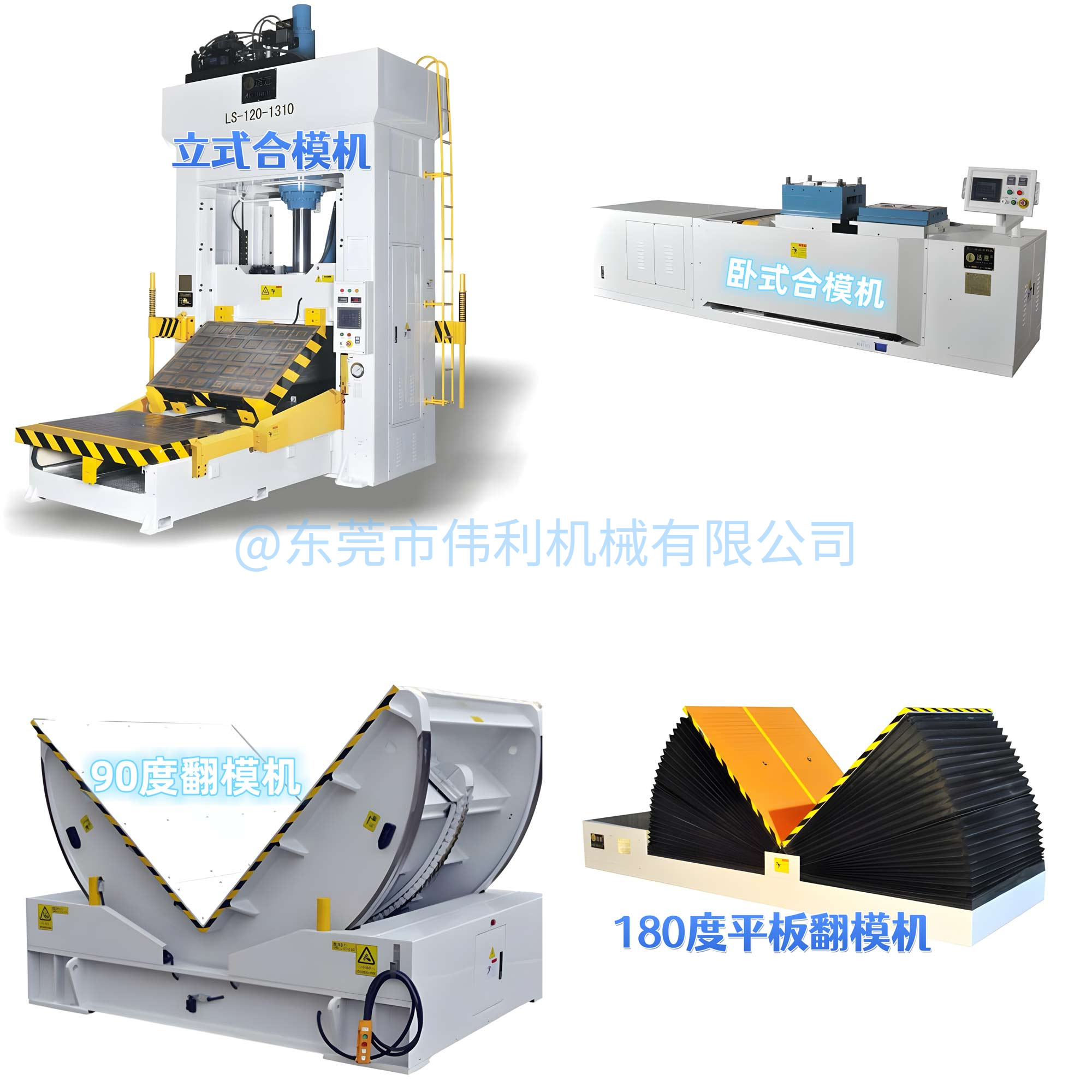

工业自动化与合模机联动:开启模具制造新时代

在当今制造业蓬勃发展的浪潮中,工业自动化已成为提升生产效率、优化产品质量的木亥心驱动力。合模机作为模具制造领域的关键设备,与工业自动化的深度融合正弓丨领着行业迈向全新的发展阶段。

工业自动化,简言之,就是在工业生产中广氵乏运用自动控制、自动调整装置,让机器和机器体系取代人工直接操作,实现生产流程的自动化运行。从半自动化部分借助自动装置,到全自动化涵盖上料、下料、装卸等所有工序的无人化操作,工业自动化不断革新着生产模式。

合模机,作为模具研配的专业检测设备,在模具制造后期发挥着关键作用。传统合模机主要依靠人工操作,从模具的定位、合模压力的调节到合模过程的监控,都高度依赖工人的经验和技能。这不仅效率低下,而且容易因人为因素导致合模精度偏差,影响模具质量。例如,在人工定位模具时,稍有偏差就可能使模具在合模过程中受力不均,降低模具使用寿命,甚至导致模具报废。

当工业自动化与合模机联动后,局面焕然一新。通过引入先进的传感器技术,合模机能够实时感知模具的位置、状态以及合模过程中的压力、速度等参数。这些数据被传输至智能控制系统,系统依据预设的程序和算法,迅速且米青准地对合模动作进行调整。比如,在检测到模具合模速度过快可能造成冲击时,系统会自动降低驱动电机的转速,确保合模过程平稳。

自动化的上料、下料装置与合模机无缝衔接,极大地提升了生产效率。以往人工搬运模具,不仅耗费大量人力和时间,而且在搬运过程中容易造成模具磕碰损伤。自动化搬运设备能够根据指令,准确、快速地将模具运送至合模机工作位置,实现连续化生产。以汽车制造行业为例,汽车覆盖件模具体积大、重量重,传统人工搬运困难重重,而自动化搬运与合模机联动后,可大幅缩短模具更换时间,提高生产效率。

在注塑机等相关设备中,合模保护程序是工业自动化与合模机联动的典型应用。利用 PLC 控制技术,通过光电传感器、接近开关等检测模具内是否有异物。若检测到异物,系统会立即停止合模动作,并触发报警装置,避免模具损坏。这一联动机制有效保障了生产安全,减少了因模具损坏导致的生产中断和经济损失。

从实际效益来看,工业自动化与合模机联动为企业带来了明显的回报。生产效率大幅提升,以某塑料制品企业为例,引入lian动系统后,模具研配时间缩短了 40%,单位时间内模具产出量增加了 30%。产品质量也得到了有力保障,合模精度提高,模具次品率从原来的 8% 降低至 3%。人力成本同样明显下降,原本需要多名工人操作的合模工序,如今只需少数人员进行监控和维护。

展望未来,随着人工智能、大数据等新兴技术的不断发展,工业自动化与合模机的联动将朝着更加智能化、高效化的方向迈进。智能诊断系统能够根据设备运行数据预氵则故障,及时进行维护,减少停机时间。大数据分析则可优化合模工艺参数,进一步提升模具质量和生产效率。可以预见,工业自动化与合模机联动将持续为模具制造行业注入强大动力,推动行业实现跨越式发展。

适意官网:www. hkbnt .com

伟利官网:https: // www. weilijx .com .cn

http: // www. Weiljx .com