固晶机高效解决方案:准确贴合芯片,提升封装良率

在半导体封装工艺中,固晶机的性能对生产效率和成本控制起着决定性作用。随着电子产品向小型化、集成化方向发展,芯片封装工艺面临更高要求。如何确保芯片与基板快速、稳定地贴合,同时维持较高的生产良率,已成为半导体制造领域的重要课题。佑光智能推出的新一代固晶机,通过多项技术创新,为行业提供了切实可行的解决方案。

传统固晶设备在操作过程中需要大量人工干预,操作人员需反复调整设备参数,不仅耗费时间,还容易因人为因素导致误差。针对这一问题,佑光智能研发团队开发了基于高分辨率光学成像的自动校准系统。该系统能够实时捕捉芯片与基板的相对位置,通过图像处理算法快速计算偏差值,并自动修正贴合参数。实际应用数据显示,这项技术可将设备调试时间减少35%以上,降低了人力成本和生产准备时间。

在运动控制方面,该设备采用直线电机驱动技术,配合优化的机械结构设计,实现了快速平稳的运动性能。设备运行过程中,可根据不同规格的芯片自动调整运动轨迹,确保贴装过程的稳定性。测试结果表明,在保证定位精度的前提下,设备每分钟可完成超过200次贴装操作,完全满足现代半导体生产对效率的要求。

压力控制是影响封装质量的关键因素。传统设备往往采用固定压力参数,容易造成芯片损伤或贴合不牢。佑光智能的解决方案是在设备中集成多级压力传感系统,能够实时监测贴装过程中的受力情况,并根据芯片材质、厚度等特性自动调节压力参数。这一创新使产品良率提升了12个百分点,有效降低了材料损耗。

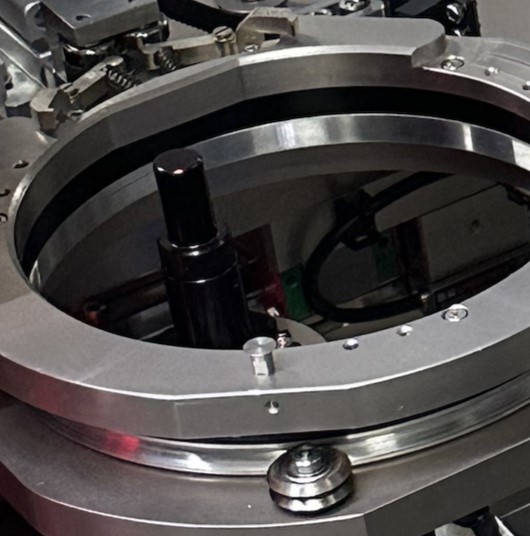

考虑到半导体封装工艺的多样性,该设备采用模块化设计理念。操作人员可根据不同生产需求,快速更换吸嘴、夹具等功能组件。这种设计使产线切换时间缩短40%,提升了设备的适应性和使用效率。同时,设备支持多种封装工艺参数预设,操作界面简洁直观,降低了人员培训难度。

数据采集与分析功能是该设备的另一大特色。系统会自动记录每次贴装作业的各项参数和结果,形成完整的生产数据库。企业可利用这些数据开展工艺优化研究,找出影响效率和质量的关键因素,持续改进生产流程。长期积累的数据还可用于预测性维护,提前发现设备潜在问题,避免非计划停机。

半导体制造行业正面临日益激烈的市场竞争,企业需要不断提升生产效率和产品质量才能保持竞争力。佑光智能的固晶机通过智能化的定位系统、高效的运动控制、精确的压力调节等技术创新,为芯片封装工艺提供了可靠的技术支持。这些创新不仅帮助企业缩短生产周期、降低成本,更重要的是确保了产品的一致性和可靠性,为半导体产业链的稳定发展做出了贡献。