大岭山注塑塑料模具

随着科技的不断进步,塑料模具加工呈现出多种发展趋势。智能化成为重要方向,利用传感器实时监测模具的工作状态,如温度、压力、振动等参数,通过数据分析自动调整加工工艺,实现智能化生产。例如,当监测到模具温度过高时,自动调节冷却系统的流量与温度,保证模具在比较好工作状态。高精度加工也是趋势之一,对于一些产品,如航空航天领域的塑料零部件模具,加工精度要求达到亚微米级,这促使加工设备与工艺不断升级,如采用超精密磨削、离子束加工等先进技术。绿色制造同样备受关注,研发环保型模具材料,减少加工过程中的能源消耗与废弃物排放,采用干式切削等绿色加工工艺,降低对环境的影响。此外,与 3D 打印、大数据、云计算等新兴技术的融合也日益紧密,通过 3D 打印可快速制造复杂模具,大数据与云计算则为模具设计与加工提供更的数据分析与决策支持 。家电塑料模具需满足环保和节能的国际标准要求。大岭山注塑塑料模具

热流道模具相较于传统冷流道模具具有优势。首先,它能有效节省原材料,因为热流道系统可使熔融塑料在流道内保持熔融状态,无需像冷流道那样产生大量水口料,对于昂贵的塑料材料,如 PEEK ,可节省大量成本。其次,热流道模具能提高产品质量,减少了因水口料产生的熔接痕等缺陷,使产品外观更美观,性能更稳定。在加工要点方面,热流道模具的加工精度要求极高,加热元件安装孔的加工精度要控制在 ±0.05mm 以内,确保加热元件安装紧密,温度分布均匀。热流道板的平面度也至关重要,需控制在 ±0.02mm/100mm ,防止因平面度超差导致塑料在流道内流动不畅。此外,热流道模具的装配与调试也较为复杂,要精确调整各部件的位置与间隙,确保热流道系统的密封性与温度控制精度,以实现稳定高效的生产 。大岭山注塑塑料模具射出塑料模具的注射压力和速度需根据制品的材质和形状进行调整。

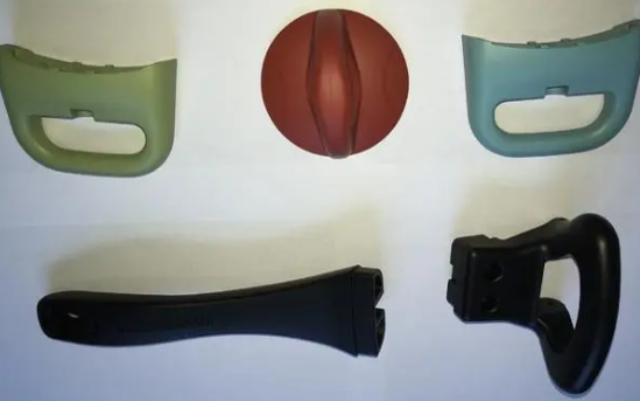

CNC 加工在模具制造中的应用:CNC 铣削可完成模具平面、沟槽、三维型面的加工。例如汽车保险杠模具的模架加工,通过五轴 CNC 铣削(转速 10000r/min,进给量 2000mm/min)实现分型面的高精度加工(平面度≤0.03mm/100mm);对于复杂型腔,采用高速铣削(HSM)技术,以小切削量(ap=0.2mm)、高进给速度减少热变形,适用于薄壁模具(壁厚≤1mm)。模具材料的选择原则:塑料模具材料需根据工件材料、生产批量、表面要求选择。如生产 PP 塑料件(批量 50 万件),可选预硬钢 718H(硬度 35-40HRC),兼具耐磨性和切削性;若加工 PVC 腐蚀性材料,需选用耐蚀钢 2316(含 Cr16%);透明件模具(如亚克力)则需 S136(硬度 48-52HRC)并经淬火处理,保证镜面抛光效果。

高速铣削(HSM)通过提高切削速度(10000-40000r/min)和进给率,实现高效精密加工。在塑料模具精加工阶段,采用直径 0.5-3mm 的硬质合金刀具,可直接铣削出 R0.1mm 的清角,减少电火花加工量。其加工表面粗糙度 Ra 可达 0.4-0.8μm,残余应力为传统加工的 1/3,提升模具表面质量。某手机外壳模具应用 HSM 技术后,加工周期从 12 天缩短至 7 天,刀具寿命延长 2 倍。但高速铣削对机床刚性要求极高,需配备直线电机驱动系统,以确保 0.1μm 级的定位精度。齿轮塑料模具的齿形精度直接决定了机械设备的性能。

基于 CAD/CAM/CAE 技术的数字化设计贯穿模具开发全流程。首先使用 UG、Pro/E 等软件进行三维建模,通过拓扑优化减少材料浪费;随后利用 Moldflow 进行模流分析,预测熔接痕、缩痕位置,优化浇口布局;将设计模型导入 CAM 系统生成数控加工代码。数字化设计可减少设计错误 90%,缩短开发周期 40%。某家电企业应用该流程后,模具修改次数从平均 8 次降至 2 次,产品合格率从 85% 提升至 97%。同时,数字孪生技术可实现模具全生命周期管理,实时监控磨损状态并预测维护需求。齿轮塑料模具采用精密制造技术,保证齿轮的传动效率和精度。桥头门锁塑料模具定做

注塑塑料模具的模具间隙对制品的毛刺和尺寸精度有影响。大岭山注塑塑料模具

双色注塑模具通过旋转、滑动等机构实现两种材料的叠加成型。旋转式模具需设计 180° 回转盘,其同轴度误差≤0.01mm,定位销配合间隙≤0.005mm,确保两次注塑位置精度。滑动式模具采用滑块平移结构,需设置精密导轨与定位块,防止偏移。浇口设计时,次注塑的浇口需在第二次注塑时被覆盖或切除,避免影响外观。材料选择需考虑兼容性,如 PC 与 ABS 的熔融温度差异应控制在 30℃以内,防止界面分层。某双色按键模具通过优化结构设计,生产效率提升 50%,不良率降低至 1.2%。大岭山注塑塑料模具

- 河东区铝用钻头采购 2025-07-31

- 云南304异径弯头厂家供应 2025-07-31

- 液压冷藏车离合器型号 2025-07-31

- 环槽铆钉哈克枪SF32 2025-07-31

- 浙江海洋工程弯头报价 2025-07-31

- 金华什么是挡圈批发 2025-07-31

- 花都区定制铜编织带 2025-07-31

- 金华洗衣池模具设计 2025-07-31

- 扬州虎克铆枪7304 2025-07-31

- 黑龙江槽型模压门板钢板批发 2025-07-31