桥头塑胶注塑

注塑技术在各个领域都有广泛的应用。在家电领域,注塑技术用于生产各种塑料外壳、零部件等。在汽车领域,注塑技术用于生产内饰件、外观件等。在医疗设备领域,注塑技术用于生产手术器械、导管等。在玩具领域,注塑技术用于生产各种塑料玩具。在包装材料领域,注塑技术用于生产塑料瓶、塑料盒等。此外,注塑技术在电子、通信、航空航天等领域也有广泛的应用。总之,注塑技术作为一种重要的塑料加工技术,在我们的日常生活和工业生产中发挥着不可或缺的作用。了解注塑技术的原理、工艺流程、材料选择、设备维护及其在各个领域的应用,有助于我们更好地应用和发展注塑技术,为人们的生产和生活带来更多的便利和效益。注塑成型过程中,原料的流动性和粘度对产品性能有重要影响。桥头塑胶注塑

注塑材料的选择对于产品的性能和质量具有重要影响。常用的注塑材料包括聚乙烯、聚丙烯、聚氯乙烯、ABS等热塑性塑料,以及酚醛塑料、氨基塑料等热固性塑料。这些材料具有不同的物理和化学性质,需要根据产品的使用环境和性能要求进行选择。在注塑过程中,需要对材料进行适当的处理,以确保其质量和性能。例如,对于热塑性塑料,需要控制其加热温度和时间,以防止材料老化或分解;对于热固性塑料,则需要控制其固化温度和时间,以确保其充分固化并达到所需的性能要求。桥头塑胶注塑注塑技术的发展推动了塑料工业的繁荣与进步。

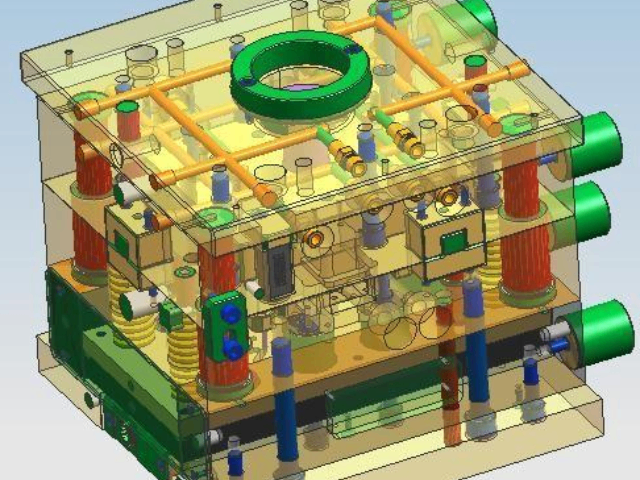

首先,我们需要了解注塑的基本概念和原理。注塑是通过注塑机将热塑性塑料加热熔融后,注射到模具中,经过冷却固化后得到所需形状和尺寸的塑料制品。注塑机是注塑过程中的中心设备,它通常由注射系统、合模系统、液压系统和电气控制系统等部分组成。注射系统负责将熔融的塑料注入模具,合模系统则负责模具的开合和锁紧,液压系统为注塑机的各种动作提供动力,而电气控制系统则负责整个注塑过程的自动化控制。在注塑过程中,塑料原料的选择和处理也是至关重要的。原料的性能和质量直接影响产品的质量和性能。因此,在选择原料时,需要充分考虑其物理性能、化学性能、加工性能以及成本等因素。同时,原料的预处理,如干燥、混合和筛选等步骤也是不可或缺的,以确保原料的质量和稳定性。模具是注塑过程中的另一个关键因素。模具的设计和制造需要考虑到产品的形状、尺寸、精度和表面质量等要求。模具的结构和材质也会影响注塑过程的稳定性和产品的性能。因此,在模具的设计和制造过程中,需要充分考虑产品的特点和生产要求,以确保模具的适用性和耐用性。

注塑技术的使用优势生产效率高:注塑技术能够实现快速、连续的生产过程,提高了生产效率。通过优化注塑机的参数设置和模具设计,可以进一步缩短生产周期,降低生产成本。制品质量稳定:注塑技术能够生产出精度高、质量稳定的塑料制品。通过精确的模具设计和先进的成型技术,可以确保制品的尺寸精度和表面质量。此外,注塑技术还可以实现制品的批量生产和标准化生产,进一步提高了制品的质量稳定性。适应性强:注塑技术能够适应不同形状、不同尺寸、不同材料的制品生产需求。通过更换模具和调整工艺参数,可以快速切换生产不同种类的制品。这使得注塑技术具有很高的灵活性和适应性。自动化程度高:现代注塑机配备了先进的控制系统和自动化装置,能够实现生产过程的自动化和智能化控制。这不仅可以降低操作难度和劳动强度,还可以提高生产效率和产品质量。注塑技术能够满足不同客户对塑料制品的个性化需求。

注塑材料主要是各种热塑性塑料和热固性塑料。热塑性塑料如聚乙烯、聚丙烯、聚氯乙烯等,具有加热后软化、冷却后硬化的特性,易于加工和回收。热固性塑料如酚醛树脂、环氧树脂等,在加热或加入催化剂后会发生化学反应而固化,具有较高的强度和耐热性。选择合适的塑料材料对于保证制品质量和性能至关重要。注塑工艺参数包括注射压力、注射速度、注射温度、模具温度、保压压力和时间等。这些参数的选择直接影响到塑料制品的成型质量。例如,注射压力过高可能导致制品内部产生气孔或变形;注射速度过快可能导致制品表面粗糙;注射温度过高可能导致塑料分解产生气体;模具温度过低可能导致制品表面出现冷纹或内部应力过大。因此,在实际生产过程中,需要根据塑料材料的性质、模具结构以及制品要求等因素来合理设置工艺参数。注塑材料的选择应根据产品的使用环境和性能要求来确定。珠海注塑加工厂

注塑成型过程中,原料的加热和熔融对产品质量有重要影响。桥头塑胶注塑

在医疗行业中,注塑制品也得到了广泛的应用。许多医疗器械和设备需要使用塑料零部件,如注射器、输液器、手术器械等。这些注塑制品不仅需要具有良好的生物相容性和耐腐蚀性,还需要满足高精度和高质量的要求。通过采用注塑工艺制造这些零部件,可以确保医疗器械的安全性和可靠性,提高医疗服务的质量和效率。包装行业也是注塑加工的重要应用领域之一。塑料包装盒、瓶子、容器等常常通过注塑加工来制造。这些注塑制品具有灵活的设计和制造方式,能够适应不同的包装需求。同时,它们还具有优异的密封性和保鲜性,能够保护产品免受外界环境的影响。桥头塑胶注塑

- 深圳光伏精密压铸公司 2025-07-30

- 武汉基带同轴电缆行价 2025-07-30

- 安徽办公保险柜订做 2025-07-30

- 江苏达克罗热处理加工 2025-07-30

- 上海炭黑钢板现货 2025-07-30

- 泉州液压碟形垫圈批发 2025-07-30

- 泰州带径向沟槽碟形弹簧供应商家 2025-07-30

- 黑龙江不锈钢螺栓公司 2025-07-30

- 山东直面卡扣踢脚线供应商 2025-07-30

- 温州电动工具铝压铸加工 2025-07-30