安徽半导体器件加工什么价格

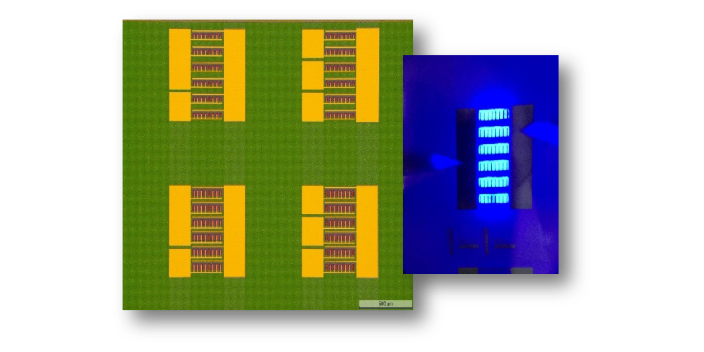

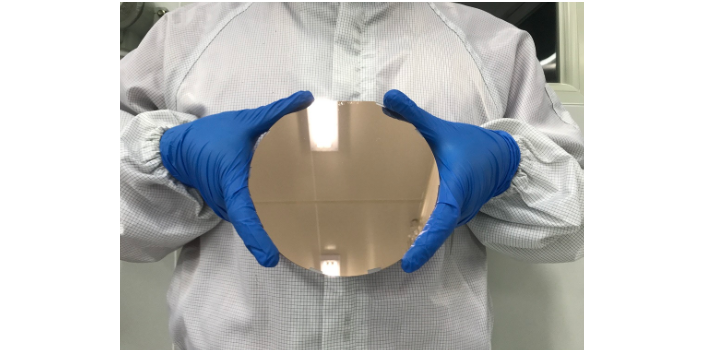

半导体器件的加工过程不仅要求高度的安全性,还需要精细的工艺控制,以确保器件的性能和质量。图形化技术,特别是光刻工艺,是半导体技术得以迅猛发展的重要推力之一。光刻技术让人们得以在微纳尺寸上通过光刻胶呈现任何图形,并与其它工艺技术结合后将图形转移至材料上,实现人们对半导体材料与器件的各种设计和构想。光刻技术使用的光源对图形精度有直接的影响,光源类型一般有紫外、深紫外、X射线以及电子束等,它们对应的图形精度依次提升。光刻工艺流程包括表面处理、匀胶、前烘、曝光、曝光后烘烤、显影、坚膜和检查等步骤。每一步都需要严格控制参数和条件,以确保图形的精度和一致性。晶圆封装是半导体器件加工的末道工序。安徽半导体器件加工什么价格

在传统封装中,芯片之间的互联需要跨过封装外壳和引脚,互联长度可能达到数十毫米甚至更长。这样的长互联会造成较大的延迟,严重影响系统的性能,并且将过多的功耗消耗在了传输路径上。而先进封装技术,如倒装焊(Flip Chip)、晶圆级封装(WLP)以及2.5D/3D封装等,通过将芯片之间的电气互联长度从毫米级缩短到微米级,明显提升了系统的性能和降低了功耗。以HBM(高带宽存储器)与DDRx的比较为例,HBM的性能提升超过了3倍,但功耗却降低了50%。这种性能与功耗的双重优化,正是先进封装技术在缩短芯片间电气互联长度方面所取得的明显成果。安徽半导体器件加工什么价格半导体器件加工需要考虑器件的工作温度和电压的要求。

半导体器件加工的质量控制与测试是确保器件性能稳定和可靠的关键环节。在加工过程中,需要对每个步骤进行严格的监控和检测,以确保加工精度和一致性。常见的质量控制手段包括显微镜观察、表面粗糙度测量、电学性能测试等。此外,还需要对加工完成的器件进行详细的测试,以评估其性能参数是否符合设计要求。测试内容包括电压-电流特性测试、频率响应测试、可靠性测试等。通过质量控制与测试,可以及时发现和纠正加工过程中的问题,提高器件的良品率和可靠性。同时,这些测试数据也为后续的优化和改进提供了宝贵的参考依据。

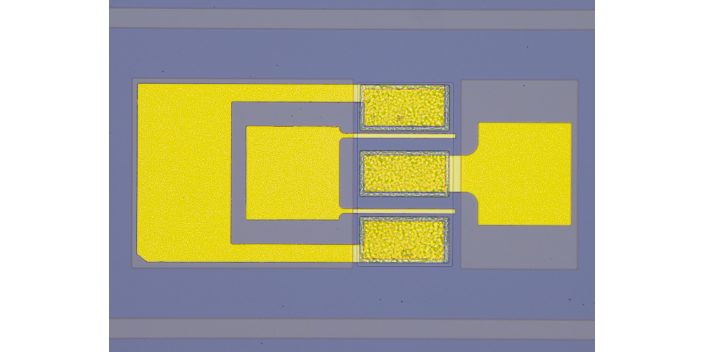

刻蚀是将光刻胶上的图案转移到硅片底层材料的关键步骤。通常采用物理或化学方法,如湿法刻蚀或干法刻蚀,将未被光刻胶保护的部分去除,形成与光刻胶图案一致的硅片图案。刻蚀的均匀性和洁净度对于芯片的性能至关重要。刻蚀完成后,需要去除残留的光刻胶,为后续的工艺步骤做准备。光刻技术作为半导体制造中的重要技术之一,其精确实现图案转移的能力对于芯片的性能和可靠性至关重要。随着技术的不断进步和创新,光刻技术正在向更高分辨率、更低成本和更高效率的方向发展。未来,我们可以期待更加先进、高效和环保的光刻技术的出现,为半导体产业的持续发展贡献力量。光刻技术的每一次突破,都是对科技边界的勇敢探索,也是人类智慧与创造力的生动体现。半导体器件加工需要考虑器件的功耗和性能的平衡。

半导体行业将引入互联网+和云平台技术,采用数据分析和建模技术以及人工智能等技术来实现生产环节的优化。通过智能化生产链和供应链的建设,实现资源的共享和智能化制造,提高生产效率和能源利用效率。同时,加强与其他相关产业平台的合作,发挥合作优势,针对性地提供高效和个性化的解决方案。半导体制造业在推动信息技术发展的同时,也面临着环境污染和能耗的挑战。通过优化制造工艺、升级设备、提高能源利用效率以及加强技术创新和管理创新等措施,半导体行业正在积极探索减少环境污染和能耗的绿色之路。半导体器件加工需要考虑器件的抗干扰和抗辐射的能力。深圳半导体器件加工价格

半导体器件加工要考虑器件的尺寸和形状的控制。安徽半导体器件加工什么价格

半导体器件的质量控制是确保产品性能稳定可靠的关键。在加工过程中,需要对每一步进行严格的监控和测试,以确保产品的质量和性能符合设计要求。在加工过程中,通过在线监测和检测设备对工艺参数和产品性能进行实时监控和检测。这包括温度、压力、流量、浓度等工艺参数的监测,以及产品的尺寸、形状、结构、电学性能等方面的检测。加工完成后,需要对成品进行严格的测试与筛选。这包括运行电子测试、功能测试和其他类型的验证测试,以识别任何缺陷或问题。对于不符合要求的产品,需要进行修复或报废处理。安徽半导体器件加工什么价格

- 江苏GaN材料刻蚀加工工厂 2025-07-21

- 吉林金属刻蚀材料刻蚀加工平台 2025-07-19

- 北京材料刻蚀价格 2025-07-19

- 河南金属刻蚀材料刻蚀厂家 2025-07-19

- ICP材料刻蚀价格 2025-07-19

- MEMS材料刻蚀厂家 2025-07-19

- 珠海金属刻蚀材料刻蚀加工平台 2025-07-19

- 四川材料刻蚀厂商 2025-07-19

- 河北金属刻蚀材料刻蚀技术 2025-07-19

- 天津金属刻蚀材料刻蚀服务价格 2025-07-19

- 杭州 IATF16949加工件定制 2025-07-21

- 苏州铁氧体磁存储特点 2025-07-21

- 济南多芯航空连接器类型 2025-07-21

- 郑州推拉自锁连接器类型 2025-07-21

- 无锡推广高精度反向定位扫描仪结构设计 2025-07-21

- ATTINY26L8SU 2025-07-21

- 湖州美制防水接头定做 2025-07-21

- 重庆耐电晕漆包线批发价格 2025-07-21

- 深圳安路FPGA套件 2025-07-21

- 电机用耐电晕漆包线报价 2025-07-21