江北区开箱即用精益生产MES管理系统7乘24服务

精益MES系统并非取代人工,而是通过人机协同释放员工价值。例如,系统自动分配任务至工人移动终端,减少寻找信息的时间浪费;或通过AR眼镜推送装配指引,降低培训成本。此外,系统收集的员工绩效数据(如工时效率)可用于公平考核和技能矩阵分析,针对性安排多能工培训,增强生产线灵活性。员工亦可自主提报改善建议,通过系统跟踪落地效果,形成持续改进的文化。精益MES的效能比较大化需与ERP(资源计划)、SCM(供应链)系统深度集成。例如,MES实时产能数据反馈至ERP,确保排产更精细;或通过供应商协同平台触发JIT物料配送。未来,随着AI和数字孪生技术普及,MES将向智能化演进:预测性维护(通过设备数据分析提前预警故障)、自适应排产(基于市场需求动态优化),甚至实现“黑灯工厂”的无间断精益运营。企业需根据自身精益成熟度分阶段部署,避免过度数字化导致的新浪费。精益生产 MES 管理系统强化工序协同,消除流程冗余,降低生产成本。江北区开箱即用精益生产MES管理系统7乘24服务

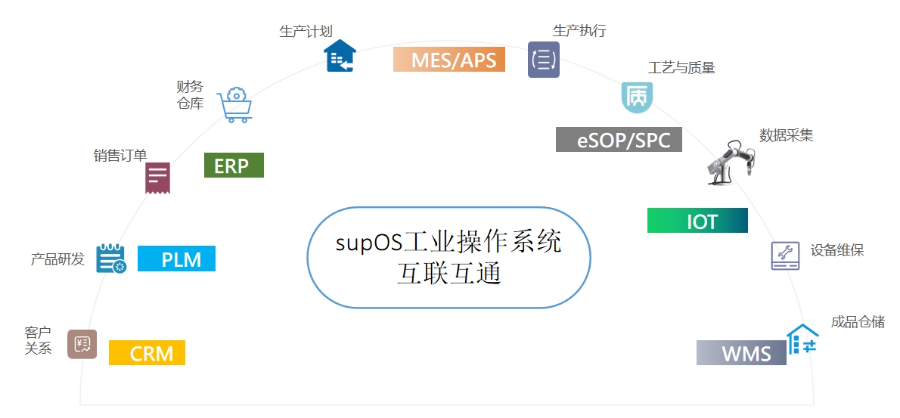

随着工业4.0和智能制造的兴起,MES系统在精益生产中的应用前景广阔。未来,MES系统将更加智能化,利用大数据、人工智能和物联网技术,实现生产过程的数字化和自动化。这将使企业能够更精细地预测市场需求,优化生产计划,提高资源利用率。此外,MES系统将与其他智能制造系统深度集成,形成一个互联互通的智能制造生态系统。通过这些技术的应用,企业将能够实现更高水平的精益生产,提升整体竞争力。总之,MES系统与精益生产的结合将为企业的可持续发展提供强有力的支持。宁海工业4.0精益生产MES管理系统借助精益生产 MES 管理系统,能实现设备的远程监控与诊断,提前预防设备故障发生。

借助 MES 管理系统,精益生产实现了物料从采购入库、生产加工到成品出库的全流程追溯。系统详细记录了每个物料批次的来源、使用工序、操作人员等信息,一旦产品出现质量问题,可快速定位问题根源。同时,MES 系统实时采集生产过程中的质量数据,对关键工艺参数进行监控,通过设置质量预警阈值,提前防范质量问题发生。这种全流程的质量追溯与管控模式,不仅提升了产品质量,还能降低因质量问题导致的召回风险,增强企业的市场信誉。精益生产 MES 管理系统整合了生产过程中的各类数据,涵盖设备运行数据、生产进度数据、质量检测数据等。系统对这些数据进行深度分析与挖掘,生成可视化报表和分析模型,为企业决策提供科学依据。例如,通过分析设备运行数据,企业可发现设备潜在故障风险,提前安排维护;通过分析生产效率数据,能找出生产瓶颈,针对性地进行流程优化。这些基于数据的决策方式,避免了主观判断的偏差,推动企业持续改进生产管理,提升综合竞争力。

MES系统通过实时采集各工序周期时间,运用控制图分析技术识别节拍波动根源。当工序节拍偏离标准值时,系统自动触发两种应对机制:调整后续工序人员配置或启动备用设备。其技术优势在于将静态节拍管理升级为动态自适应控制,消除流水线瓶颈对产能的制约。MES系统与WMS、SRM集成构建三级物料预警体系,通过码管理实现物料流动的全程追溯。系统支持物料需求预测功能,根据生产计划自动生成配送指令并优化库存水平。其中价值在于消除因物料短缺导致的生产中断,通过数据协同实现供应链与生产线的无缝对接。MES支持客户投诉追溯,提升售后服务效率。

MES系统在质量管理与过程控制方面采用了先进的管理理念与技术手段。它通过设定关键质量指标(CTQ)阈值,对生产过程中的质量数据进行实时监控与分析。一旦发现质量数据超出预设阈值,系统立即启动异常处理机制,如发出报警信息、暂停生产等,以防止不良品的进一步产生。同时,系统建立了完善的缺陷分类体系,能够对出现的质量缺陷进行详细分类与记录。在质量问题追溯方面,通过对生产过程中各类数据的关联分析,能够快速定位到质量问题产生的根源,如某台设备的故障、某个工艺参数的偏差或者某位操作人员的失误等,为质量改进提供有力依据。运用精益生产 MES 管理系统,能有效管控物料流转,精确配送物料,避免物料浪费与积压情况。象山防呆防错精益生产MES管理系统行业白皮书

员工操作数据被系统记录分析,可针对性开展技能培训,提升整体作业水平。江北区开箱即用精益生产MES管理系统7乘24服务

久一智能 MES 管理系统具备强大的集成能力,可与企业现有的 ERP(企业资源计划)、CRM(客户关系管理)、SCM(供应链管理)等系统深度融合。这种一体化集成打破了信息孤岛,让企业各类业务数据实现互联互通。例如,ERP 系统中的财务数据、库存数据与 MES 系统中的生产数据相结合,企业管理者能够从全局视角分析生产运营成本,优化资金流和库存管理;CRM 系统中的客户需求信息与 MES 系统对接,使企业能快速响应客户个性化需求,实现定制化生产。某装备制造企业在完成系统集成后,企业运营决策效率提升 40%,资源配置更加合理高效。江北区开箱即用精益生产MES管理系统7乘24服务

- 奉化区产品不良率下降企业资源管理mes效率优化 2025-07-11

- 浙江网络技术企业资源管理软件 2025-07-11

- 宁波智能传感企业资源管理行业特定mes解决方案 2025-07-11

- 海曙区可配置ERP系统行业白皮书 2025-07-11

- 宁波企业资源管理计划排程mes软件 2025-07-11

- 奉化区降本增效ERP系统7乘24服务 2025-07-11

- 宁海AR/VR企业资源管理mes系统 2025-07-11

- 海曙区安全风险实时监控企业资源管理软件 2025-07-11

- 象山未来工厂企业资源管理计划排程mes软件 2025-07-11

- 宁海安全风险实时监控企业资源管理mes解决方案 2025-07-11

- 长沙离子电池新能源回收 2025-07-11

- 上海防火装饰膜价格 2025-07-11

- 贵州哪里防渗膜完整性检测 2025-07-11

- 普陀区综合市场营销策划服务报价行情 2025-07-11

- 漳州个性银行礼品定制哪家实惠 2025-07-11

- 宜兴咨询洗涤用品批发热线 2025-07-11

- 崇明县活动策划设计公司 2025-07-11

- 轰趴电话多少 2025-07-11

- 秦淮区怎样电商平台开发选择 2025-07-11

- 安徽低氘水厂家 2025-07-11