山东微型磁力泵定制

专业维修人员是磁力泵的“医生”,凭借丰富经验与专业知识,能够快速诊断磁力耦合失效、轴承磨损等故障。当磁力耦合失效时,可能是由于永磁体磁性减弱、磁路间隙过大或杂质进入磁路等原因,维修人员通过专业的检测工具,如磁通量计、红外测温仪等,准确判断故障原因。对于轴承磨损,可通过观察轴承的外观、测量其游隙等方式进行诊断。一旦确定故障,及时更换损坏的零部件,如更换永磁体、调整磁路间隙、更换轴承等,修复电机的电气故障,减少停机时间,保障生产正常进行,确保企业的生产效率不受影响。液晶显示材料生产用磁力泵,配备高精度流量控制系统,保障产品质量。山东微型磁力泵定制

磁力泵价格受品牌、材质、性能等因素影响。出名的品牌往往在研发、生产工艺和质量控制方面投入更多,其产品质量可靠、技术先进,售后服务也更为完善,能够及时解决用户在使用过程中遇到的问题,但相应的价格也较高。例如,一些国际出名的品牌的磁力泵,其研发团队不断投入研发资源,推出具有更高效率、更低能耗和更稳定性能的产品。材质方面,采用特殊耐腐蚀材料,如哈氏合金、全氟塑料等,或品质磁性材料的磁力泵,由于材料成本高,价格会高于普通材质的产品。性能方面,流量、扬程大,精度高,具备智能控制功能的磁力泵,其价格也会相对较高。企业选型时需结合自身需求与预算,权衡性价比,选择既能满足生产需求,又符合成本控制要求的磁力泵产品。靖江高压磁力泵厂家磁力泵长期过载运行易损坏永磁体,严格按额定参数操作是关键。

定期维护保养是磁力泵长寿稳定运行的秘诀。首先要检查永磁体性能,长期使用可能会导致永磁体磁性减弱,影响磁力耦合效果,可通过专业的磁通量检测设备进行检测,确保磁力耦合正常。其次,要密切关注轴承磨损情况,轴承作为支撑泵轴转动的关键部件,在长时间运行后容易出现磨损,一旦发现磨损超过允许范围,应及时更换。同时,虽然磁力泵采用静密封结构,但仍需留意密封件状态,定期对密封部位进行清洁,防止杂质堆积影响密封性能,并根据需要添加合适的润滑剂,减少摩擦,延长设备使用寿命,保障生产顺利进行,避免因设备故障导致的生产中断。

海上平台环境恶劣,海上平台用磁力泵采用特殊防腐工艺。首先选用耐腐蚀的合金材质制造泵体和关键部件,如双相不锈钢、镍基合金等,这些合金具有良好的耐海水腐蚀性能。然后在表面进行特殊的防腐处理,如喷涂多层防腐涂层,包括底漆、中间漆和面漆,底漆用于增强涂层与基体的附着力,中间漆提供屏蔽作用,面漆则具有耐候性和耐腐蚀性。结构设计上,采用紧凑坚固的设计,减少零部件之间的缝隙和薄弱环节,防止海水渗入。通过这些特殊设计和工艺,适应高湿度、高盐度环境,为海上石油开采、海水淡化等作业提供稳定液体输送,保障海上作业的顺利进行。合理设计安装布局,确保磁力泵进出口连接顺畅,提升运行效率。

化工合成使用大量腐蚀性原料,磁力泵的优异耐腐蚀性能与无泄漏特性,为化工合成提供安全可靠的液体输送。在有机合成中,许多原料如苯、甲苯、甲醛等不仅具有腐蚀性,还易燃易爆,传统泵的泄漏风险极大。磁力泵的无泄漏设计有效杜绝了这些安全隐患,其耐腐蚀材质确保在长期接触腐蚀性原料的情况下依然稳定运行。例如在合成橡胶的生产过程中,需要输送多种含有腐蚀性添加剂的液体,磁力泵的稳定运行保证了合成反应的顺利进行,推动化工行业不断发展,提高化工产品的质量和生产效率。持续研发新材料、新结构,推动磁力泵行业不断创新进步。靖江高压磁力泵厂家

采用新型磁性材料与先进制造工艺,磁力泵向小型化发展,降低成本。山东微型磁力泵定制

能源问题日益凸显,高效节能的磁力泵技术应运而生。先进的磁力耦合技术通过优化磁路设计,减少了磁场的能量损耗,提高了磁力传递效率。同时,高效电机采用新型材料和先进制造工艺,降低了电机自身的能耗,与优化后的叶轮设计协同作用,大幅降低了磁力泵的整体能耗。与传统泵相比,节能型磁力泵在满足生产需求的同时,能为企业节省大量的能源成本。以一家中等规模的化工企业为例,若采用节能型磁力泵,每年可节省数十万元的电费支出,同时减少了碳排放,助力企业实现绿色环保生产,符合当下可持续发展的要求。山东微型磁力泵定制

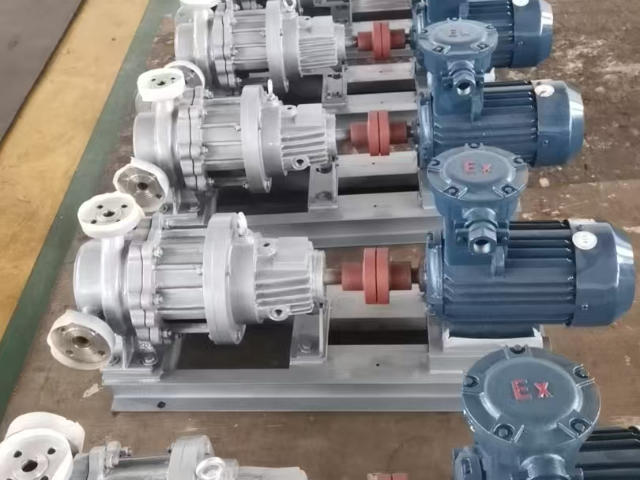

- 安徽防爆磁力泵价格 2025-06-05

- 靖江多级磁力泵厂家 2025-06-05

- 安徽不锈钢磁力泵采购 2025-06-05

- 江苏高温磁力泵供应商 2025-06-05

- 湖北防爆磁力泵 2025-06-05

- 兰州自吸磁力泵批发 2025-06-05

- 上海高温磁力泵供应商 2025-06-05

- 广州高温磁力泵供应商 2025-06-05

- 上海耐腐蚀磁力泵定制 2025-06-05

- 湖南氟塑料磁力泵定制 2025-06-04

- 深圳AC-1215表面活性剂供应商推荐 2025-06-05

- 防霉PE袋批发价格 2025-06-05

- 智能化UV胶按需定制 2025-06-05

- 山东耐高温PPS齿轮 2025-06-05

- 陕西4 2025-06-05

- 齿轮润滑油零售 2025-06-05

- 广州国标异丙醇市价 2025-06-05

- 舟山2304不锈钢焊管多少钱 2025-06-05

- 广东附近甲基吡咯烷酮网上价格 2025-06-05

- 福建金属表面防护蜡使用方法 2025-06-05