青岛金属件制造品牌排行榜

金属零件是指通过铸造、锻造、切削加工等工艺制成的各种金属构件,普遍应用于机械、汽车、航空航天、建筑等领域。金属零件以其强度高、良好的耐磨性和耐腐蚀性,成为现代工业中不可或缺的重要部分。金属材料种类繁多,主要包括铁、铝、铜、镁、钛、锌等。每种金属材料都有其独特的物理和化学性质,如铁的强度和韧性、铝的轻质和耐腐蚀性,这些特性决定了它们在不同领域的应用。金属零件的制造工艺多样,包括铸造、锻造、切削加工、焊接等。铸造是通过将熔融金属倒入模具中冷却成型;锻造是在压力作用下使金属材料变形;切削加工则是通过刀具对金属材料进行切削加工;焊接则是通过熔化金属并将其连接在一起。制造金属零件需要考虑到其在不同环境下的抗腐蚀能力。青岛金属件制造品牌排行榜

切削加工是通过切削工具去除金属材料表面多余部分,以获得所需形状和尺寸的工艺。切削加工包括车削、铣削、钻削等多种方式。车削主要用于加工轴类零件;铣削则适用于平面、曲面和复杂形状零件的加工;钻削则用于钻孔和攻丝等操作。切削加工具有加工精度高、表面质量好的优点,但材料利用率相对较低。数控加工是利用数控机床进行零件加工的一种先进工艺。数控机床通过预先编制的程序控制机床的运动轨迹和切削参数,实现零件的自动加工。数控加工具有加工精度高、生产效率高、适应性强等优点,普遍应用于各种金属零件的制造中。重庆金属件制造技术金属零件的尺寸精度是衡量其质量的重要指标。

材料科学与工艺创新是推动金属零件制造行业发展的关键因素。随着新材料的不断涌现和工艺技术的不断创新,金属零件的性能和品质得到了明显提升。例如,强度高钢、铝合金、钛合金等新型材料的应用,以及3D打印、激光切割等先进工艺技术的引入,都为金属零件制造带来了更多的可能性和挑战。在金属零件制造过程中,环保和可持续发展问题日益受到关注。为了减少对环境的污染和资源的浪费,企业需采取一系列环保措施和节能减排技术。金属零件制造是指通过一系列加工工艺,将金属原材料转化为具有特定形状、尺寸和性能的零部件的过程。这一过程涵盖了从原材料选择、切割、成型、热处理、表面处理到之后装配等多个环节,普遍应用于汽车、航空航天、机械制造、电子电器等多个行业。

金属零件的表面处理对于提高其耐腐蚀性、耐磨性和美观性具有重要意义。常见的表面处理技术包括电镀、喷涂、阳极氧化、热处理等。这些技术可以改变金属零件的表面性质,延长其使用寿命并提升产品的附加值。金属零件制造过程中的质量控制与检测是确保产品质量的关键环节。这包括原材料检验、加工过程监控、成品检验等多个方面。通过使用先进的检测设备和技术,如三坐标测量机、X射线衍射仪等,可以对金属零件的尺寸、形状、材料性能等进行准确测量和分析。随着工业4.0和智能制造的兴起,金属零件制造行业正逐步实现自动化和智能化生产。自动化生产线和智能机器人等设备的引入,不只提高了生产效率和产品质量,还降低了劳动成本和人为错误的风险。同时,通过数据分析和预测,企业可以更好地优化生产计划和管理决策。金属零件的抗压缩强度是评价其在受到压力时的承载能力的重要指标。

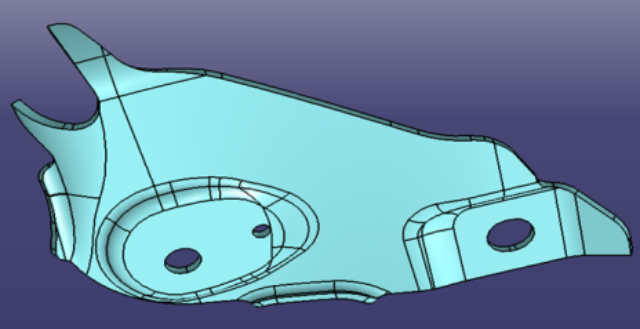

表面处理技术是提高金属零件表面质量、增强零件耐腐蚀性、耐磨性、装饰性等性能的重要手段。常见的表面处理技术包括电镀、喷涂、阳极氧化、热处理等。这些技术通过改变零件表面的化学成分或组织结构,使零件表面获得所需的性能。表面处理技术对于提高产品的使用寿命和市场竞争力具有重要意义。在金属零件制造中,模具的设计与制造是至关重要的环节。模具的质量直接影响零件的尺寸精度、形状精度和表面质量。模具设计需要综合考虑零件的结构特点、材料性能、加工工艺等因素,确保模具能够满足生产要求。模具制造则涉及到模具材料的选择、加工精度的控制、热处理工艺的制定等多个方面。高质量的模具是制造高质量金属零件的重要保障。金属零件制造需要严格的安全规定,以保护工人免受伤害。嘉兴金属结构件制造报价

在金属零件制造中,能源效率和环保是需要考虑的重要因素。青岛金属件制造品牌排行榜

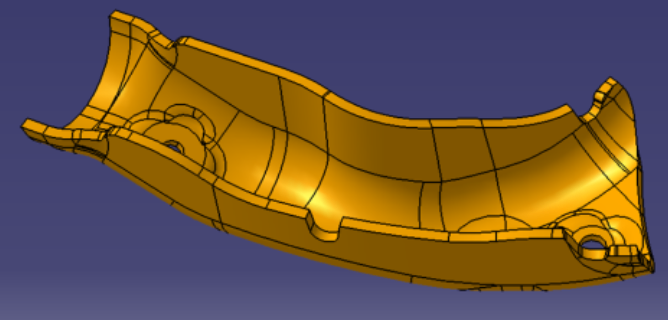

金属铸造是一种将液态金属倒入模具中,待其冷却凝固后形成所需形状和尺寸的工艺。金属铸造可分为砂型铸造、熔模铸造、压铸等多种类型。铸造工艺具有适应性强、材料来源广的优点,但废品率较高,表面质量较低。压铸是一种利用高压将熔融金属快速压入模具型腔中,形成所需形状和尺寸的工艺。压铸工艺具有生产效率高、产品质量好的优点,特别适用于大批量生产复杂形状的金属零件。然而,压铸过程中容易产生气孔和缩松等缺陷,需严格控制工艺参数。锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得所需形状和尺寸的工艺。锻造工艺可分为自由锻、模锻等多种类型。锻造工艺具有材料利用率高、机械性能好的优点,但工艺复杂,成本较高。青岛金属件制造品牌排行榜

- 浙江冲压模具厂家电话 2025-06-03

- 广东精密金属零件制造市场报价 2025-06-03

- 南通小型金属零件制造供货商 2025-06-03

- 安徽锻造模具厂家电话 2025-06-03

- 扬州精密金属零件制造货源充足 2025-06-02

- 江苏精密金属零件制造费用 2025-06-02

- 江西金属结构件制造在哪买 2025-06-02

- 浙江真空模具报价 2025-06-02

- 泰州非标金属零件制造服务 2025-06-02

- 台州小型金属零件制造品牌排行榜 2025-06-02

- 合肥拼图刀模源头厂家 2025-06-03

- 广西感应HUCK99-5010铆枪头调试 2025-06-03

- 武汉冷却水STAUBLI史陶比尔接头报价 2025-06-03

- 贵州制造接线端子现货 2025-06-03

- 防腐防爆操作柱现货 2025-06-03

- 浈江区二手铜编织带价格表 2025-06-03

- 宿州六角薄头通孔压铆螺柱使用方法 2025-06-03

- 安徽光电刀模批发 2025-06-03

- 铝排6063 扁铝弯管铝弧形船舶型材 双轴铝导轨 2025-06-03

- 浙江铝冷镦加工多少钱 2025-06-03