山东汽车模具量身定制

冲压模具的工作原理基于材料的塑性变形。在冲压过程中,模具的凸模对放置在凹模中的材料施加压力,使其发生塑性变形,从而得到所需形状和尺寸的零件。冲压过程通常包括冲裁、弯曲、拉深等多种工艺,每种工艺都有其特定的模具结构和工艺要求。冲压模具的材料选择至关重要,它直接影响模具的寿命和加工质量。常用的模具材料包括高速钢、合金钢、硬质合金等。这些材料具有高硬度、强度高、高耐磨性和良好的韧性,能够承受冲压过程中产生的巨大压力和摩擦力。此外,随着科技的进步,一些新型材料如陶瓷、复合材料等也逐渐被应用于模具制造中。模具的质量好坏直接影响到产品的质量。山东汽车模具量身定制

模具的工作原理主要是通过外力作用使坯料发生塑性变形或分离,从而获得所需形状和尺寸的产品。在冲压模具中,通过冲头和凹模的配合,使材料在受到压力后产生塑性变形或断裂分离;在注塑模具中,熔融的塑料被注入模具型腔中,经过冷却固化后得到所需的塑料制品。模具的工作原理决定了其生产效率和产品质量的稳定性。模具的制造材料对其性能和使用寿命有着重要影响。常用的模具材料包括钢材、硬质合金、陶瓷等。钢材具有良好的加工性能和机械性能,适用于制造各种形状的模具;硬质合金具有较高的硬度和耐磨性,适用于制造高精度和长寿命的模具;陶瓷材料则具有优异的耐高温和耐腐蚀性能,适用于制造特殊要求的模具。选择合适的模具材料对于提高模具的耐用性和生产效率具有重要意义。山东注塑模具品牌排名模具的存储需要干燥、清洁的环境。

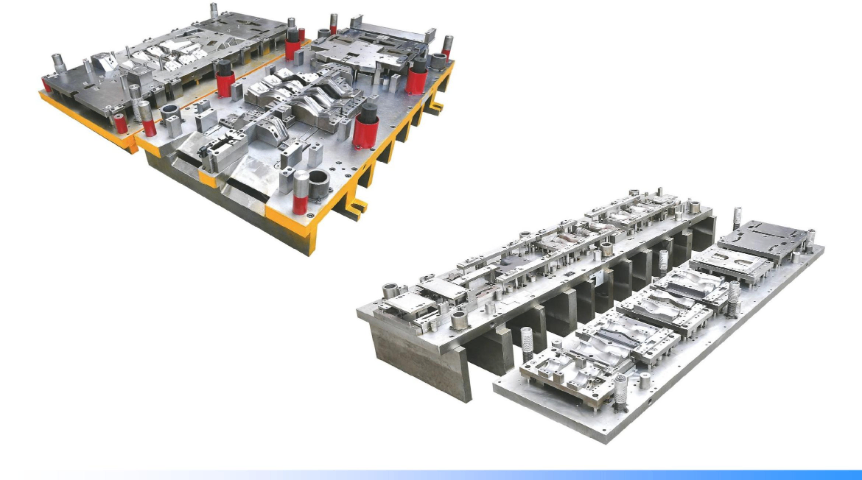

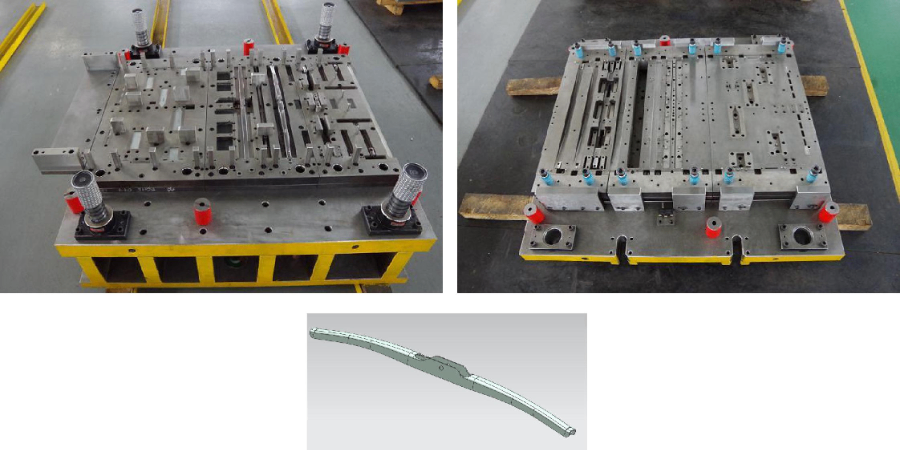

模具可以根据不同的分类标准进行分类。按成型材料的不同,模具可分为金属模具、塑料模具、橡胶模具等;按结构形式的不同,模具可分为冲模、注塑模、压铸模等;按使用对象的不同,模具还可分为汽车模具、家电模具、电子模具等。每种模具都有其特定的用途和适用范围,选择合适的模具对于提高生产效率和产品质量至关重要。模具通常由动模和定模(或凸模和凹模)两大部分组成,它们通过一定的方式结合在一起,形成一个封闭的型腔。在模具工作过程中,动模和定模可以分开或合拢,以实现原材料的注入和产品的取出。此外,模具还包括模座、模架、模芯等辅助部件,这些部件共同协作,确保模具的正常运行。

冲压模具在使用过程中会出现各种失效形式,如磨损、断裂、变形等。磨损是由于模具与材料之间的长期摩擦和冲击导致的表面材料损失;断裂则是由于模具承受过大的冲击载荷或应力集中而导致的局部或整体断裂;变形则是由于模具材料在高温高压下发生塑性变形而导致的尺寸和形状变化。了解模具的失效形式有助于采取相应的预防措施和修复措施。当模具出现磨损、断裂或变形等失效形式时,需要采用适当的修复技术进行修复。常用的修复技术包括电火花加工、激光焊接、热喷涂等。电火花加工可以在模具表面形成微小的火花放电点,去除磨损或裂纹处的材料并恢复其形状和尺寸;激光焊接则可以利用激光束的高能量密度实现快速、准确的焊接修复;热喷涂则可以将耐磨、耐腐蚀的涂层材料喷涂在模具表面以提高其使用寿命和性能。模具的冷却水路布局需精心设计以保证均匀冷却。

冲压模具的制造工艺包括机械加工、热处理、电加工、装配调试等多个步骤。其中,机械加工是模具制造的基础,包括铣削、磨削、钻削等工艺,用于加工模具的各个部件;热处理则用于提高模具的硬度和耐磨性,改善其物理性能;电加工如线切割、电火花加工等则用于加工复杂形状和难以用传统机械加工方法实现的部位;之后,通过装配调试确保模具各部件之间的配合精度和动作协调性。在冲压过程中,模具的导向与定位是保证产品质量和生产安全的重要环节。导向机构用于确保凸模和凹模在合模时能够准确对中,避免产生偏移和错位;定位机构则用于限制金属板材在模具中的位置,防止其在冲压过程中发生移动或变形。常见的导向机构有导柱导套、滚动导向等;定位机构则包括定位销、定位板等多种形式。模具的制作需要使用优良品质的原材料和辅助材料。山东汽车模具量身定制

模具的创新性设计可以推动产品的发展。山东汽车模具量身定制

模具的设计与制造是一个复杂且精细的过程。首先,需要根据产品要求进行模具设计,包括模具结构、尺寸、材料等。设计完成后,进入制造阶段,包括材料准备、粗加工、精加工、热处理、装配和调试等多个环节。每个环节都需要严格的质量控制,以确保模具的精度和耐用性。模具材料的选择是模具制造中的重要环节。优良的材料能够确保模具具有强度高、高硬度、高耐磨性和良好的热稳定性。常见的模具材料包括模具钢、硬质合金、陶瓷等。不同的材料具有不同的性能特点,适用于不同的加工条件和产品要求。山东汽车模具量身定制

- 北京销售不锈钢生产厂家 2021-11-10

- 辽宁钢制不锈钢四通 2021-11-10

- 山东专业不锈钢接头 2021-11-10

- 江西直销不锈钢接头 2021-11-10

- 湖北304不锈钢法兰 2021-11-10

- 上海销售不锈钢螺纹管件 2021-11-10

- 安徽钢制不锈钢阀门 2021-11-10

- 上海专业不锈钢接头厂家 2021-11-10

- 浙江不锈钢F316TI三通解决方案 2025-08-01

- 龙岗区二手铜编织带回收价 2025-08-01

- 北京波形弹簧设计 2025-08-01

- 浙江不锈钢大拉手品牌 2025-08-01

- 淮安金属碟形弹簧零售价格 2025-08-01

- 宁波液压冷藏车离合器价格 2025-08-01

- 大兴区1/2柄钻头推荐 2025-08-01

- 浙江铝合金精密压铸厂 2025-08-01

- 陕西特殊波形弹簧 2025-08-01

- 横历合金压铸模具厂家 2025-08-01