200万大卡燃烧器品牌

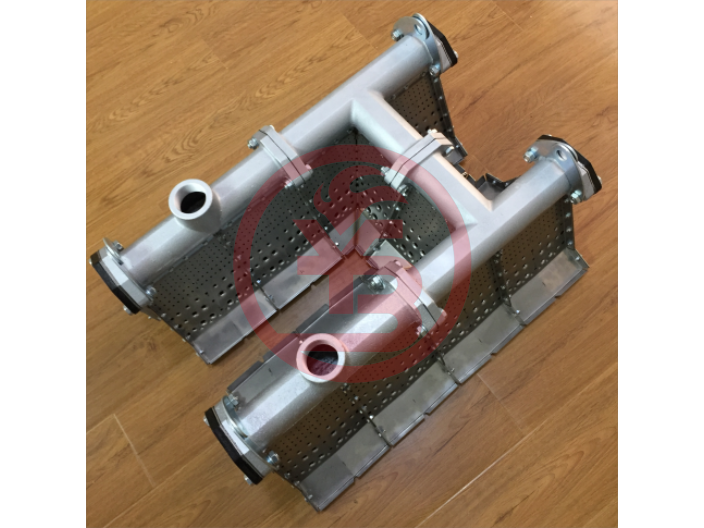

在燃烧器结构创新上,纯氧燃烧器正通过多通道设计优化燃烧效率。新型燃烧器采用中心燃料管与环形氧气通道的嵌套结构,燃料从中心管喷出时,高速氧气流在其外部形成旋流场,使燃料与氧气的混合时间缩短至 0.01 秒以内,混合均匀度提升 3 倍。例如某品牌推出的预混式纯氧燃烧器,在燃料入口前设置螺旋混合器,氧气与天然气在进入燃烧腔前就已充分预混,火焰长度缩短 40%,温度场均匀性误差小于 ±5℃,这种结构设计有效解决了传统燃烧器存在的局部高温问题,尤其适用于对温度均匀性要求高的精密锻造加热炉。燃烧器在工业领域大显身手,高效燃烧成就非凡。200万大卡燃烧器品牌

富氧燃烧器的技术原理在实践中不断优化,通过动态氧浓度调节实现燃烧效率与成本的平衡。其重要在于利用文丘里效应或膜分离技术提升助燃气体中的氧含量,同时通过氧浓度传感器与 PID 控制系统形成闭环调节。例如某新型富氧燃烧器采用 “分级供氧 + 脉冲调节” 技术,在点火阶段以 25% 氧浓度启动,待炉温升至 600℃后逐步提升至 40%,这种阶梯式调节使点火能耗降低 35%,同时避免了高浓度氧引发的设备氧化问题。当配合烟气再循环系统时,可将燃烧区氧浓度稳定在 32% - 38% 区间,此时燃料燃烧速度提升 50%,而制氧电耗较纯氧燃烧降低 70%,展现出过渡技术的独特优势。20万大卡燃烧器制作燃烧器,为工业加热提供强力支持,表现出色。

纯氧燃烧器在多个行业有着广泛应用。在玻璃工业中,用于玻璃熔化时,能提高熔化温度,加速玻璃的熔化和澄清过程,减少玻璃中的气泡和杂质,提升玻璃的质量和产量,同时降低燃料消耗和污染物排放,改善生产环境。冶金工业里,无论是钢铁还是有色金属冶炼,纯氧燃烧器可提高炉温,加快冶炼速度,降低能耗,提高金属回收率和质量,其产生的高温还可用于金属加热和热处理,改善金属性能。化工工业中,许多反应需要高温、高纯度环境,纯氧燃烧器能提供满足要求的高温热源,减少反应杂质引入,提高反应选择性和收率。陶瓷工业中,能提高窑炉温度均匀性,减少陶瓷制品变形和开裂,提高产品质量和成品率 。

在设计上,纯氧燃烧器有诸多关键考量。作为纯氧燃烧系统的重要部件,其设计和性能直接关乎燃烧效果。它需要具备良好的混合性能,确保氧气和燃料快速、均匀混合,以实现稳定、高效的燃烧。同时,由于纯氧燃烧环境具有高温、强氧化特性,燃烧器必须具备耐高温、耐腐蚀等特性。像霍尼韦尔的 PrimeFire 系列纯氧燃烧器,针对不同应用场景和需求,在设计上各有特色。PrimeFire 400 采用创新的 “燃气裂解技术”,通过在背面设置预燃室,将部分燃烧氧气与燃料流混合,使燃气裂解形成自由碳粒子,增加火焰亮度和热传递,提高熔炉产量并减少 NOx 排放 。干燥燃烧器可应用化工、石化、医药、食品、木材、轻工等各个行业。

随着对环保要求的日益严苛,线性燃烧器在减排技术上不断革新。借助预混燃烧与分级燃烧相结合的复合燃烧技术,通过调整燃气与空气的预混比例和燃烧阶段分布,从源头上抑制氮氧化物的生成。部分高级线性燃烧器还采用富氧燃烧技术,利用高浓度氧气参与燃烧反应,降低烟气排放量,同时提高燃烧温度与热传递效率。此外,烟气再循环系统将部分低温烟气引入燃烧区,稀释氧气浓度并降低火焰温度,进一步减少热力型氮氧化物的产生。这些技术的综合应用,使得线性燃烧器在满足工业加热需求的同时,将氮氧化物排放控制在极低水平,契合绿色生产的发展趋势。麦克森低氮燃烧器采用的是中速排气,炉内混合气氛效果好,也可接受预热助燃风。化工行业燃烧器生产厂家

燃烧器稳定燃烧,提供持续热能,保障工业流程顺利进行。200万大卡燃烧器品牌

纯氧燃烧器作为一种先进的燃烧设备,近年来在工业领域得到了越来越广泛的应用。其工作原理是摒弃传统空气助燃方式,采用纯度大于 80%(通常在 90% 以上)的氧气与燃料进行混合燃烧。在常见的工业燃烧场景中,传统燃烧器以空气为助燃剂,其中 79% 的氮气不只不参与燃烧反应,还大量带走热量。而纯氧燃烧器让燃料与高纯度氧气充分接触,极大地提高了燃烧效率。以天然气为例,天然气与纯氧在炉内混合后,能实现弥漫性燃烧,使燃料燃烧得更为充分,这是普通燃烧器难以企及的。200万大卡燃烧器品牌

- 合肥化工行业燃烧器价格 2025-06-24

- 合肥400万大卡燃烧器备品备件 2025-06-24

- 绍兴全氧燃烧器改造 2025-06-24

- 富氧燃烧器售后 2025-06-24

- 上海450万大卡燃烧器定制 2025-06-24

- 南通450万大卡燃烧器多少钱 2025-06-24

- 扬州30万大卡燃烧器价格 2025-06-24

- 盐城热风燃烧器价格 2025-06-24

- 徐州原装燃烧器订做 2025-06-24

- 嘉兴70万大卡燃烧器零部件 2025-06-24

- 绍兴离心空调风机供应商 2025-06-24

- 山东国内石膏煅烧脱硫设备维保 2025-06-24

- 韶关光学大口径一键测量机 2025-06-24

- 安徽稀释釜搅拌器售后服务 2025-06-24

- 南京实用日用品模具生产厂家 2025-06-24

- 购买物联网应用服务联系人 2025-06-24

- 非标准件磷化螺钉报价 2025-06-24

- 湖州钻攻双工位哪家好 2025-06-24

- 安徽国产搅拌器故障维修 2025-06-24

- 河北YFA-F型液压阀门测试台哪家好 2025-06-24