舟山线性燃烧器改造

富氧燃烧器的燃烧特性优化通过流体动力学设计实现了燃烧场的准确调控。借助 ANSYS 仿真软件对燃烧器内部流场进行模拟,可优化氧气与燃料的喷射角度和速度梯度,使混合湍流强度提升 2 倍以上。某研发团队设计的渐扩式富氧燃烧器,将氧气喷口直径从 12mm 增至 18mm 并设置 45° 导流叶片,使氧气射流穿透深度增加 30%,燃料与氧气的混合均匀度达 95%,火焰长度缩短至传统燃烧器的 60%。这种优化不只使燃烧效率提升至 92%,还将局部高温区温度波动控制在 ±30℃以内,有效解决了玻璃熔窑中因温度不均导致的玻璃液条纹缺陷问题,使产品优品率提升至 98%。燃烧器为生产提供强大动力,是工业领域的重要角色。舟山线性燃烧器改造

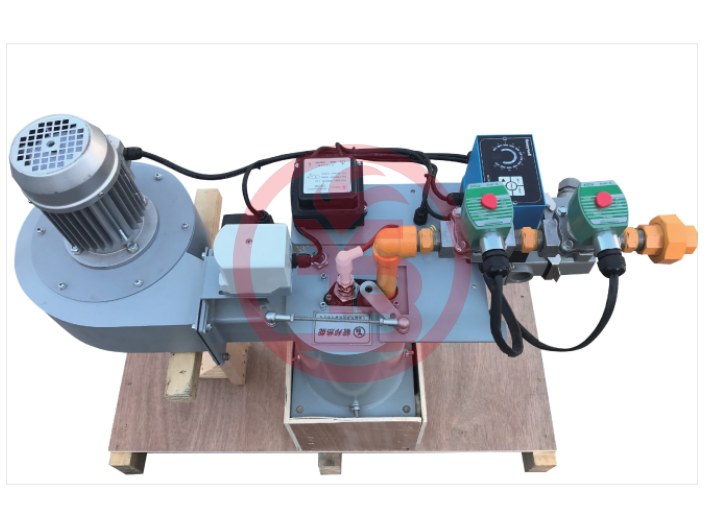

富氧燃烧器的技术原理在实践中不断优化,通过动态氧浓度调节实现燃烧效率与成本的平衡。其重要在于利用文丘里效应或膜分离技术提升助燃气体中的氧含量,同时通过氧浓度传感器与 PID 控制系统形成闭环调节。例如某新型富氧燃烧器采用 “分级供氧 + 脉冲调节” 技术,在点火阶段以 25% 氧浓度启动,待炉温升至 600℃后逐步提升至 40%,这种阶梯式调节使点火能耗降低 35%,同时避免了高浓度氧引发的设备氧化问题。当配合烟气再循环系统时,可将燃烧区氧浓度稳定在 32% - 38% 区间,此时燃料燃烧速度提升 50%,而制氧电耗较纯氧燃烧降低 70%,展现出过渡技术的独特优势。淮安150万大卡燃烧器订做工业燃烧系统的质量会影响各类工业炉的热效率。

环保技术的进阶让富氧燃烧器在污染物控制与碳管理中展现多重效益。通过准确控制氧浓度在 28% - 32% 区间,热力型氮氧化物生成量可抑制 70% 以上,某城市供热管网的 40 吨燃煤锅炉采用该技术后,氮氧化物排放稳定在 50mg/m3 以下,同步实现烟气量减少 35%,使后续脱硫除尘设备负荷降低,系统运行电耗下降 12%。更关键的是,富氧燃烧产生的中浓度二氧化碳烟气(20% - 25%)可直接用于油田驱油,某油田利用该技术每年注入二氧化碳 3.5 万吨,提高原油采收率 3.2 个百分点,既实现碳封存又创造经济效益 1200 万元,形成 “环保 - 经济” 良性循环。

玻璃窑炉燃烧器在高温熔炼环节中承担着关键作用,其性能直接影响玻璃制品的品质与生产效率。为满足玻璃液熔化过程中 1500℃以上的高温需求,现代燃烧器多采用全氧燃烧技术,以高纯度氧气替代空气作为助燃剂,不只明显提升火焰温度,还能减少烟气量,降低热损失。燃烧器头部采用多层复合结构,内层选用耐高温、抗侵蚀的刚玉 - 莫来石材质,外层配备高效水冷套,有效抵御高温燃气的冲刷与侵蚀,延长使用寿命。在超薄玻璃生产中,准确调控的燃烧器火焰可实现玻璃液表面温度均匀分布,避免因温度梯度产生的应力变形,确保玻璃的平整度与光学性能。燃烧器在食品加工行业广泛应用,助力烹饪过程,保证食品质量。

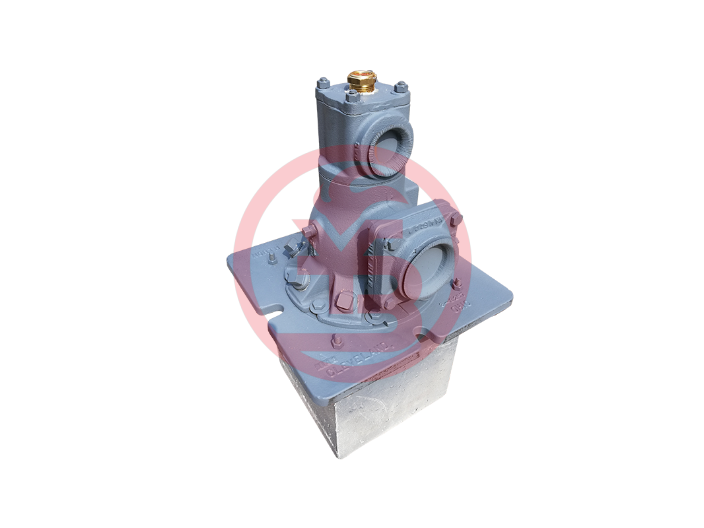

线性燃烧器的可定制化设计满足了多样化的工业应用场景。根据不同工艺对温度、热负荷的特殊要求,其燃烧通道长度、燃气喷射孔数量与孔径大小均可进行针对性设计。在汽车零部件涂装烘干环节,可根据工件尺寸与生产线速度,定制适配的线性燃烧器长度与热输出功率,确保涂层在烘干过程中受热均匀,避免出现流挂、变色等质量问题。对于空间有限的设备,紧凑型线性燃烧器通过优化内部结构,在减小体积的同时保证热效率不降低。这种高度灵活的定制模式,使线性燃烧器能够深度融入各类生产工艺,成为工业加热解决方案的重要设备。TO燃烧系统也就是配套直燃焚烧炉使用的燃烧系统。盐城富氧燃烧器非标定制

工业燃烧系统可应用于食品工业、纺织工业、汽车工业、热电工业、造纸设备等行业。舟山线性燃烧器改造

成本效益分析凸显了富氧燃烧器在不同规模场景下的经济性优势。对于日处理 500 吨的中小型燃煤锅炉,改造富氧燃烧系统的投资约 80 - 120 万元,而年燃料成本节约可达 100 - 150 万元,投资回收期通常在 8 - 14 个月。某食品加工厂的蒸汽锅炉改造后,不只年节约天然气 15 万立方米,还因蒸汽品质提升使生产线速度提高 15%,年增产糕点 300 吨,新增利润 80 万元。在规模化应用中,某工业园区集中供热站采用 10 台富氧燃烧热水锅炉,总投资 1200 万元,年节约标煤 1.8 万吨,获得碳排放交易收益 240 万元,配合相关部门节能补贴后,实际投资回收期缩短至 3.5 年。这种 “节能 + 增效 + 碳收益” 的复合盈利模式,正吸引更多社会资本投入富氧燃烧技术改造。舟山线性燃烧器改造

- 徐州80万大卡燃烧器非标定制 2025-06-22

- 杭州450万大卡燃烧器配件 2025-06-22

- 江苏75万大卡燃烧器多少钱 2025-06-22

- 泰州化工行业燃烧器配件 2025-06-22

- 湖州350万大卡燃烧器市场价 2025-06-22

- 温州300万大卡燃烧器订做 2025-06-22

- 上海热风燃烧器联系方式 2025-06-22

- 丽水全氧燃烧器制作 2025-06-22

- 宿迁50万大卡燃烧器生产厂家 2025-06-22

- 泰州220万大卡燃烧器制作 2025-06-21

- 无锡生物质锅炉有哪些品牌 2025-06-22

- 高架库价格 2025-06-22

- 山东节能超声波清洗 2025-06-22

- 福建中车架机器人焊接价格优惠 2025-06-22

- 锡山区新款不锈钢棒材供应商家 2025-06-22

- 北京高效能激光锡焊模组 2025-06-22

- 甘肃终端过滤器IVC笼具 2025-06-22

- 金山区便宜的吨袋卸料站规格尺寸 2025-06-22

- 天津铣床销售厂家 2025-06-22

- 手动电气柜特点 2025-06-22