浙江进口燃烧器价格

未来玻璃窑炉燃烧器的发展将聚焦于清洁能源应用与智能化升级。随着氢能技术的成熟,研发适配氢气燃烧的玻璃窑炉燃烧器成为行业热点。通过改进燃烧器的燃气喷射方式与火焰稳定技术,使其能够安全高效地燃烧氢气,实现零碳排放的玻璃生产。同时,人工智能技术将深度融入燃烧器控制系统,通过机器学习算法分析窑炉运行数据,自动优化燃烧参数,预测设备故障并提前预警。此外,虚拟现实(VR)与增强现实(AR)技术可辅助操作人员进行远程调试与维护,降低人工成本与操作风险,推动玻璃生产向智能化、数字化方向迈进。干燥燃烧器可应用化工、石化、医药、食品、木材、轻工等各个行业。浙江进口燃烧器价格

智能运维系统的升级推动富氧燃烧器向预测性维护阶段迈进。搭载 AI 视觉识别模块的富氧燃烧器,可通过红外热像仪实时监测火焰形态,当出现脱火倾向时,系统在 0.5 秒内自动调整氧气流量,故障预警准确率达 98%。某热电厂的富氧燃烧系统引入数字孪生模型后,可根据历史运行数据预测烧嘴结焦周期,将维护周期从固定 30 天延长至动态 45 - 60 天,每年减少停机维护次数 3 - 4 次,多发电 200 万千瓦时。结合 5G 边缘计算技术,燃烧器的氧浓度、温度等 168 项参数可实现毫秒级同步传输,运维人员通过 AR 眼镜即可远程完成燃烧状态诊断,使现场运维人力成本降低 40%。南通120万大卡燃烧器零部件工业燃烧系统功能是释放燃料中蕴藏的化学能,转换成能被水吸收的热能。

从不同行业节能案例来看,纯氧燃烧器在各领域的节能效果差异明显却同样亮眼。在钢铁行业的加热炉改造中,某企业采用纯氧燃烧器后,钢坯加热时间从原来的 120 分钟缩短至 75 分钟,吨钢能耗从 580kg 标准煤降至 410kg,年节约标准煤达 1.7 万吨。陶瓷行业的梭式窑应用中,纯氧燃烧使窑炉升温速率提高 50%,烧成周期缩短 30%,某瓷砖生产线单窑次燃料成本降低 28%,同时产品优等品率从 82% 提升至 96%。而在食品烘干领域,某坚果加工企业使用纯氧燃烧热风炉,热空气温度稳定性控制在 ±3℃,能耗较传统蒸汽烘干降低 42%,且避免了水蒸气对设备的锈蚀问题,设备维护成本下降 35%。

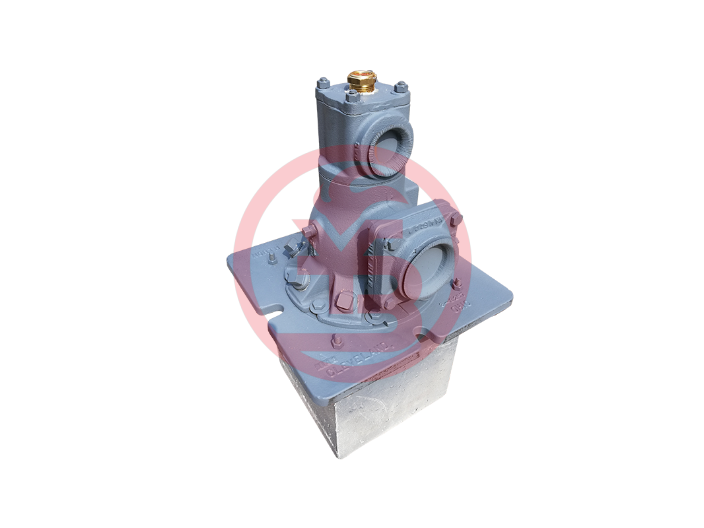

玻璃生产对窑炉温度的均匀性与稳定性要求极高,燃烧器的火焰调控技术成为关键。通过分级燃烧与旋流技术的结合,燃烧器能够灵活调整火焰长度、宽度与刚度,使高温区域在窑炉内合理分布。先进的燃烧器配备多通道燃气喷射系统,可实现燃气的分段输入,配合精确的空气流量控制,形成梯度化的温度场,满足玻璃熔化、澄清、均化等不同工艺阶段的温度需求。在药用玻璃管生产中,稳定的火焰温度曲线能有效避免玻璃液出现析晶现象,确保产品符合严格的医药包装标准。同时,燃烧器的自动控制系统可根据窑炉内温度传感器反馈实时调整参数,将温度波动控制在极小范围内,保障生产过程的连续性。燃气系统、燃油系统、沼气燃烧系统、双燃料系统、全氧燃烧系统、氢气燃烧系统是常用的燃烧系统类型。

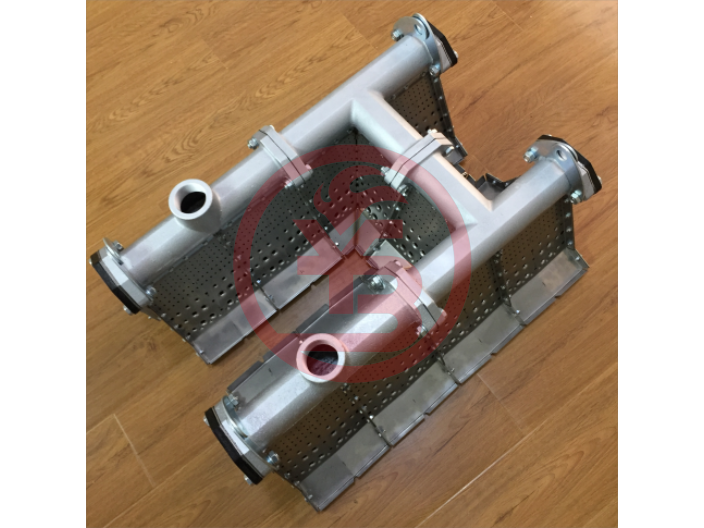

技术融合创新为富氧燃烧器开辟了跨领域应用场景。与相变储能技术结合后,富氧燃烧系统可在电价低谷时段储存 800℃以上的烟气余热,某陶瓷企业的梭式窑采用该组合技术,夜间储热满足白天 6 小时生产需求,综合能耗降低 22%。和区块链技术结合时,通过分布式传感器网络实现氧浓度数据上链存证,某工业园区的富氧燃烧设备群借此实现能耗数据实时溯源,碳足迹核算精度提升至 98%,为碳交易提供可靠依据。而在氢能领域,富氧燃烧器经改造后可适配 20% - 30% 的氢氧混合燃烧,某试验项目显示,氢氧富燃模式下热效率达 92%,氮氧化物排放趋近于零,为传统燃烧设备的氢能转型提供了过渡方案。线性燃烧器,设计紧凑,节省安装空间。苏州TO炉燃烧器非标定制

一个性能优良的燃烧器应有较高的吸收灵敏度和测定精密度。浙江进口燃烧器价格

环保压力驱动玻璃窑炉燃烧器不断革新减排技术。针对氮氧化物排放问题,低氮燃烧器采用分级燃烧、烟气再循环(FGR)等技术,通过降低火焰中心温度与氧气浓度,抑制热力型氮氧化物的生成。部分先进燃烧器还集成了选择性催化还原(SCR)系统,对燃烧后烟气进行二次处理,使氮氧化物排放浓度低于 50mg/m3。此外,余热回收装置将高温烟气的热量用于预热助燃氧气或燃气,提升能源利用率的同时减少碳排放。在平板玻璃生产线中,这些环保技术的应用不只帮助企业满足严苛的排放标准,还能降低单位产品能耗,实现经济效益与环境效益的双赢。浙江进口燃烧器价格

- 常州干燥燃烧器批发价 2025-06-20

- 窑炉燃烧器维修 2025-06-20

- 南京干燥燃烧器制作 2025-06-20

- 上海线性燃烧器安装 2025-06-20

- 连云港150万大卡燃烧器生产厂家 2025-06-20

- 40万大卡燃烧器 2025-06-20

- 200万大卡燃烧器代理商 2025-06-20

- 70万大卡燃烧器作用 2025-06-20

- 无锡80万大卡燃烧器厂家电话 2025-06-20

- 加热炉燃烧器市场价 2025-06-20

- 无锡KAPP-NILES磨齿机市场价格 2025-06-20

- 苏州定做DDC控制柜保养 2025-06-20

- 福建食品行业层流罩风速调节方法 2025-06-20

- 河北抓斗激光扫描欢迎选购 2025-06-20

- 惠州防洪闸应急物资 2025-06-20

- 武汉购买防爆卷扬机 2025-06-20

- 杭州code readervericode 2025-06-20

- 杭州灌胶机 2025-06-20

- 松江区常规波峰焊接 2025-06-20

- 浙江直埋ADSS光缆 2025-06-20