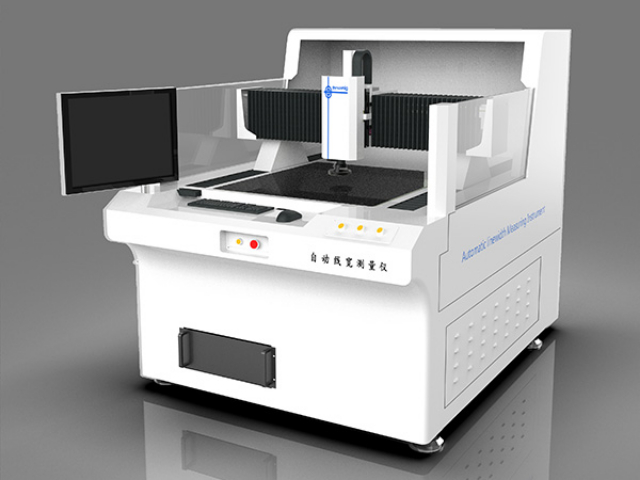

清远全自动影像测量仪设备

从参数看全自动影像测量仪的***性能通过分析全自动影像测量仪的参数,能深刻领略其***性能。以测量精度为例,X、Y轴测量精度达3.0+L/200μm,Z轴为5.0+L/200μm,重复测量精度≤3μm,这样的高精度确保了对产品尺寸的精确把控。再看其放大倍率,光学放大0.7-4.5X,影像放大44.96-258.63X(21.5寸显示器),可清晰观察微小细节。在硬件配置上,高性能伺服电机、精密丝杆、质量导轨等组件协同工作,保障设备稳定运行。软件方面,SBK-CNC软件的多种优势功能,如支持2DCAD理论元素快速导航测量等,进一步提升了测量的准确性与便捷性。这些参数共同构成了全自动影像测量仪的强大性能,满足各类精密制造的测量需求。影像整体对焦、局部对焦以及高精度对焦测量高度功能,让全自动影像测量仪测量更准确。清远全自动影像测量仪设备

在电路板制造中,线路宽度、间距以及孔径等尺寸精度直接影响产品性能,全自动影像测量仪成为保障品质的关键设备。其采用高性能伺服电机驱动,配合高精度光栅尺,能够实现微米级的准确测量。对于电路板上精细线路,通过高清工业相机与连续变倍镜头,可清晰捕捉线路轮廓,软件自动分析线路宽度、间距等参数,及时发现线路蚀刻过程中的偏差,如线路过宽、短路等问题。在检测孔径尺寸时,全自动影像测量仪可自动定位孔位,快速测量孔径大小、圆度等数据,确保孔径符合设计标准。相比传统测量方式,它不仅大幅提升检测效率,还能避免人为操作误差,保证测量结果的一致性和可靠性。通过对电路板关键尺寸的高精度检测,为电路板的稳定性能奠定基础,助力企业生产出好品质的电子产品。清远全自动影像测量仪设备220V/50Hz/5A 的电源配置,保障全自动影像测量仪稳定运行,使用安全放心。

在全自动影像测量仪获取物体影像后,影像分析与数据处理系统开始发挥作用。首先,软件利用边缘检测算法,对图像中的物体轮廓进行识别。通过分析图像像素的灰度变化,精细定位物体边缘,哪怕是极其细微的轮廓特征也能被捕捉。接着,根据测量需求,软件可自动或手动提取关键测量元素,如直线、圆、圆弧等。对于提取的测量元素,软件结合光栅尺记录的工作台位移数据,计算出各元素的实际尺寸参数。例如,测量一个圆形工件时,软件通过分析图像中圆的像素分布,结合工作台在不同位置的移动距离,得出圆的直径、圆心坐标等数据。同时,软件还具备强大的数据处理功能,可将测量结果生成Excel、PDF等格式的图文报表,方便用户对数据进行分析和存档。

全自动影像测量仪的一些部件在长期使用过程中容易磨损或损坏,需要进行更换和管理。对于易损部件,如镜头纸、LED灯珠、润滑脂等,要建立库存管理制度,定期检查库存数量,及时补充消耗品。在更换易损部件时,要选择符合仪器规格和质量要求的产品,确保更换后仪器性能不受影响。对于一些重要的易损部件,如丝杆、导轨、光栅尺等,在更换时应由专业技术人员进行操作。更换后要对仪器进行调试和校准,确保新部件安装正确,仪器测量精度恢复正常。同时,对更换下来的旧部件进行妥善处理,可进行维修或报废,避免造成资源浪费和环境污染。软件支持灯源控制,包括亮度、分区、全区调节,还具备完美光源旋转和记录功能。

手动影像测量仪的精度受操作人员手法影响明显。每次手动调节工作台时,力度、速度的细微差异都会导致定位偏差,重复测量同一工件时,结果可能出现波动。同时,手动操作难以实现超高速、高精度的微小位移控制,对于微米级精度要求的测量任务,手动设备往往力不从心。全自动影像测量仪凭借精密研磨级丝杆、高精度光栅尺及稳定的伺服驱动系统,实现±0.002mm甚至更高的定位精度,重复测量精度可达±3μm。其全闭环控制机制实时反馈并修正位移误差,无论单次测量还是批量检测,都能保持稳定的高精度表现。在精密模具、航空航天零部件等对精度要求苛刻的领域,全自动测量仪的优势尤为突出。“Preme” 0.001mm 分辨率光栅尺,精度高,能有效减少外界干扰,确保测量数据可靠。汕头2.5次元影像测量仪

东莞源欣影像测量仪,凭高清镜头与智能算法,准确勾勒零件轮廓,助力工业制造品质升级!清远全自动影像测量仪设备

全自动影像测量仪的关键工作原理基于光学成像。当被测物体置于仪器的工作台上,工业级高清相机通过镜头将物体影像清晰捕捉,这就如同相机拍摄照片一般,将物体的外形轮廓以图像形式呈现。镜头采用连续变倍设计,能够根据测量需求灵活调整放大倍率,从宏观整体到微观细节,都能清晰成像。高精度的光栅尺则充当了“标尺”的角色。在影像采集完成后,软件系统会对图像进行分析处理。通过光栅尺精确记录工作台在X、Y、Z轴方向上的移动距离,将图像上的像素坐标转换为实际的物理尺寸。例如,当工作台在X轴方向移动时,光栅尺会实时反馈位移数据,结合图像像素信息,软件就能准确计算出物体在X轴方向的长度尺寸,从而实现对物体的精确测量。清远全自动影像测量仪设备

- 揭阳影像式大口径一键测量机厂家 2025-05-30

- 汕尾pcb离子污染测量仪生产厂家 2025-05-30

- 广州光学大口径一键测量机哪家好 2025-05-30

- 惠州影像式大口径一键测量机厂家 2025-05-30

- 广州二次元影像测量仪设备 2025-05-30

- 佛山快速大口径一键测量机厂家 2025-05-30

- 深圳轴类测量机/仪 2025-05-30

- 佛山大行程影像测量仪厂家 2025-05-30

- 云浮cnc影像测量仪厂 2025-05-30

- 清远2.5次元影像测量仪厂家 2025-05-30

- 苏州智能搅龙焊接机定制 2025-05-30

- 浙江空洞超声扫描仪系统 2025-05-30

- 广东高压永磁电动滚筒砂石 2025-05-30

- 南京康宇多功能一体阀 2025-05-30

- 雨花台区无影灯工艺 2025-05-30

- 氮气防潮箱使用流程 2025-05-30

- 锂电池弹簧片销售厂 2025-05-30

- 上海移动式输送机维修联系方式 2025-05-30

- 温州11千瓦减速机厂家 2025-05-30

- 浙江点胶机器人推荐厂家 2025-05-30