济南双工位卧式加工中心

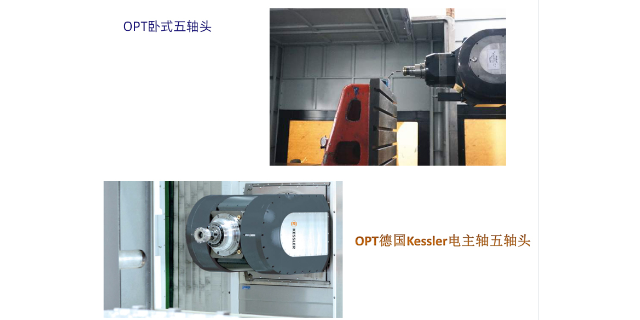

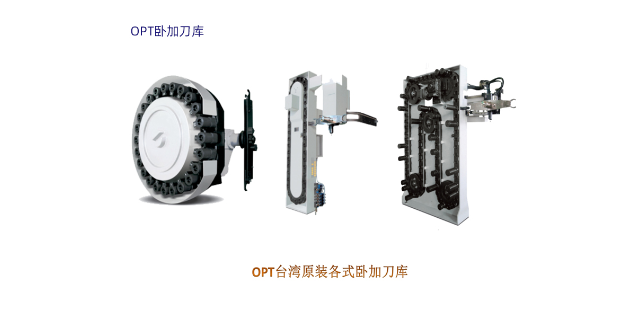

高速卧式加工中心的床身、立柱、工作台等主要部件均采用强度高的铸铁材料,经过严格的热处理和时效处理,确保了机床的稳定性和刚性。此外,高速卧式加工中心还采用了先进的导轨技术,如直线滚动导轨、静压导轨等,进一步提高了机床的精度和承载能力。高速卧式加工中心的主轴采用高精度的轴承和主轴电机,确保了主轴的高速旋转和稳定性。同时,主轴还配备了自动换刀系统,可以实现快速换刀,提高了加工效率。高速卧式加工中心的进给系统采用高精度的滚珠丝杠和直线导轨,确保了刀具的精确移动。此外,进给系统还采用了闭环控制技术,可以实现对进给速度的精确控制,进一步提高了加工精度。高速卧式加工中心的控制系统采用先进的数控系统,可以实现对机床各部件的精确控制。通过数控系统的编程功能,可以实现复杂曲面、曲线等零件的加工,提高了加工精度和效率。卧式加工中心的高加工精度和高效率,有利于提高产品的质量和生产效率。济南双工位卧式加工中心

高精度卧式加工中心具有多样化加工能力,可以满足各种复杂零件的加工需求。高精度卧式加工中心可以根据零件的形状、尺寸和材料等特点,选择合适的刀具和切削参数,实现多种加工工艺的灵活切换。这使得高精度卧式加工中心可以普遍应用于航空、航天、汽车、模具、电子等各个领域,满足了现代制造业对于多样化加工的需求。高精度卧式加工中心的自动化程度非常高,可以实现无人化操作。高精度卧式加工中心采用了先进的数控系统,可以实现自动编程、自动对刀、自动换刀等功能。同时,高精度卧式加工中心还具有自动检测、自动报警等功能,可以实时监控加工过程,确保加工质量。这种高度自动化的特点,不仅降低了操作人员的工作强度,还提高了加工过程的稳定性和可靠性。江苏自动化卧式加工中心高效卧式加工中心采用了先进的数控系统,实现了机床的高度自动化。

精密卧式加工中心采用人性化的操作界面,操作简便。用户可以通过触摸屏或键盘进行操作,实现对机床的快速控制。此外,精密卧式加工中心的编程软件具有强大的图形化功能,用户可以直观地看到刀具的运动轨迹,方便编程和调试。这些操作简便的设计使得精密卧式加工中心易于上手,降低了操作难度。精密卧式加工中心采用多重安全保护措施,确保机床的安全运行。如机床配备了过载保护、过温保护、急停保护等功能,可以在发生异常情况时及时停机,避免事故发生。此外,精密卧式加工中心的电气系统采用国际标准的电气元件,具有较高的可靠性和安全性。这些安全可靠的设计使得精密卧式加工中心能够在恶劣的工作环境下稳定运行,保证生产安全。

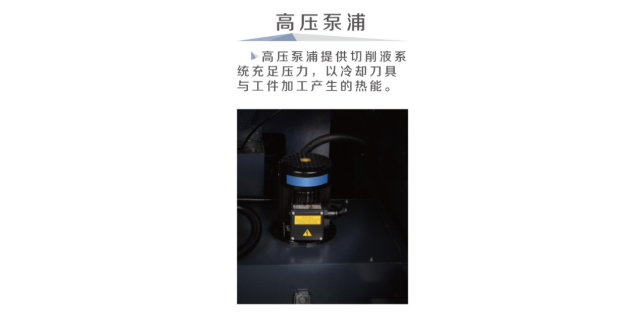

防锈作用:切削液可以防止机床和工件的锈蚀,延长设备使用寿命。卧式加工中心切削液的作用——冷却作用:切削液通过喷射到切削区域,带走大量的热量,降低切削区域的温度,防止刀具过热,延长刀具寿命。润滑作用:切削液在切削区域的形成一层润滑膜,减少刀具与工件之间的摩擦,降低切削力,提高加工精度和表面质量。清洗作用:切削液可以冲刷掉切削区域的切屑和油污,保持切削区域的清洁,减少刀具磨损,延长刀具寿命。防锈作用:切削液可以防止机床和工件的锈蚀,延长设备使用寿命。卧式加工中心的主要特点是主轴轴线与工作台垂直布局,即主轴水平放置。

卧式加工中心实现自动化加工的优势——提高生产效率:通过采用自动换刀系统、自动测量系统、自动上下料系统等技术,可以实现对工件的快速更换、实时监测和自动装载卸载,从而提高了生产效率。保证加工精度:通过采用智能优化算法,可以实现对加工过程的自动优化,从而提高加工精度。同时,自动测量系统可以实时监测工件的尺寸和形状,确保加工精度。减少人工干预:卧式加工中心实现自动化加工后,可以减少人工干预的时间,降低劳动强度,提高生产安全性。提高产品质量:通过实现自动化加工,可以提高加工精度和生产效率,从而提高产品质量。卧式加工中心可以用于制造各种精密电子产品,如手机壳、电子元器件等,提高产品的质量和性能。海口大型卧式加工中心

卧式加工中心的数控系统具有节能功能,可以根据实际加工需求调整机床的工作状态。济南双工位卧式加工中心

卧式加工中心的工作原理主要包括以下几个步骤——工件装夹:将工件和夹具安装在工作台上,确保工件的位置和夹紧力符合加工要求。刀具选择和装夹:根据加工要求选择合适的刀具,并将其安装在主轴上。数控编程:根据工件的几何形状和加工工艺,编写数控程序。数控程序包括刀具路径、切削参数、坐标系等指令。数控系统处理:数控系统对数控程序进行处理,生成相应的控制信号。伺服驱动:伺服电机根据数控系统的控制信号,驱动工作台、主轴等部件进行运动。切削加工:刀具在主轴的带动下,按照预定的刀具路径进行切削加工。切削过程中,数控系统实时监控刀具的使用状态和加工状态,确保加工质量和安全。工件卸夹:加工完成后,将工件从工作台上卸下,进行后续处理。济南双工位卧式加工中心

- 北京双工位卧式加工中心 2025-07-10

- 南宁多功能卧式加工中心 2025-07-10

- 乌鲁木齐高精度卧式加工中心 2025-07-10

- 乌鲁木齐交换台卧式加工中心 2025-07-10

- 湖北高速卧式加工中心 2025-07-10

- 江西双工位卧式加工中心 2025-07-09

- 兰州环保卧式加工中心 2025-07-09

- 合肥大型卧式加工中心 2025-07-09

- 贵州数控卧式加工中心 2025-07-09

- 海口零件卧式加工中心 2025-07-09

- 梁溪区耐用真空波纹管咨询问价 2025-08-01

- 江苏新能源阳极氧化着色铝型材常用知识 2025-08-01

- 深圳自行高空作业车租赁 2025-08-01

- 广州变频器批发价格 2025-08-01

- 崇明区耐用管道CCTV检测服务厂家现货 2025-08-01

- 上海自动料仓多少钱 2025-08-01

- 湖北大型塑料箱团购 2025-08-01

- 宿迁先进准干式切削系统厂 2025-08-01

- 陕西智能洗脱机多少钱一台 2025-08-01

- 浙江机械手厂家电话 2025-08-01