山东数控立式加工中心

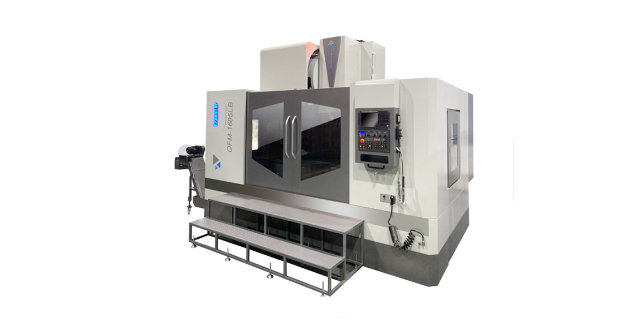

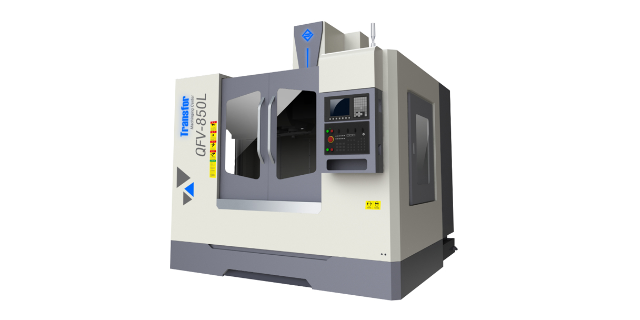

大型立式加工中心具有很好的节能环保性能。由于采用了高速切削技术,大型立式加工中心的切削速度可以达到每分钟几千转,甚至几万转。这种高速切削不仅可以提高加工效率,而且可以减少切削力,降低切削温度,从而降低能耗。此外,大型立式加工中心还具有自动润滑和冷却系统,可以有效减少润滑油和冷却液的使用量,降低环境污染。大型立式加工中心具有很强的适应性。由于采用了模块化设计,大型立式加工中心可以根据不同的加工需求,灵活配置不同的功能模块。这种适应性不仅可以满足各种复杂零件的加工需求,而且可以降低设备的投资成本。此外,大型立式加工中心还具有很好的扩展性,可以根据生产需求,随时增加或减少功能模块,实现设备的升级和扩展。立式加工中心的主轴箱、立柱、工作台等主要部件均采用强度高的铸铁材料,具有良好的刚性和抗振性。山东数控立式加工中心

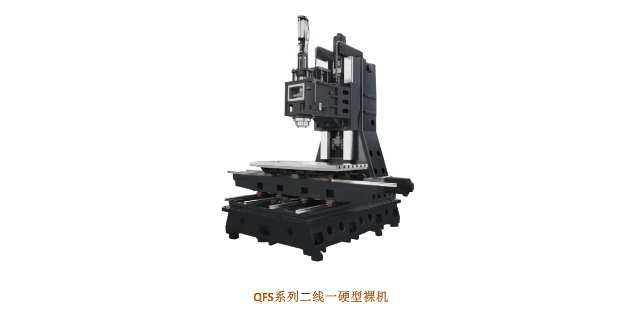

立式加工中心采用立柱式结构设计,主轴垂直布置,工作台水平布置,使得整个机床的结构紧凑,占地面积小。这种结构设计不仅节省了空间,而且便于操作和维护。特别是在一些空间有限的生产车间,立式加工中心的优势更加明显。立式加工中心的主轴、工作台、立柱等主要部件均采用强度高的铸铁材料制造,具有良好的刚性和稳定性。同时,机床的各个部件之间采用精密的配合,确保了机床的精度。立式加工中心的精度一般可达到±0.005mm,甚至更高。这种高精度的加工能力使得立式加工中心在精密零件加工领域具有普遍的应用前景。南昌低成本立式加工中心立式加工中心的加工精度直接影响到零件的质量和生产效率。

汽车制造领域对于零件的精度和质量要求也非常高,因此对于生产设备的要求也非常严格。立式加工中心在汽车制造领域的应用主要体现在以下几个方面——复杂形状零件的加工:汽车制造领域中的许多零件具有复杂的形状结构,如发动机缸体、变速器壳体等。这些零件的形状复杂,采用传统的加工方法难以实现高精度的加工。而立式加工中心具有强大的五轴联动功能,可以实现对复杂形状零件的高精度加工。长轴类零件的加工:汽车制造领域中的许多零件具有较长的长度,如曲轴、连杆等。这些零件的加工过程中容易产生弯曲变形,影响零件的精度和质量。立式加工中心具有高精度的主轴和快速进给功能,可以实现对长轴类零件的高精度加工,保证零件的质量。

立式加工中心采用高速切削技术,可以减少切削力和切削热,降低工件的变形和裂纹倾向。同时,立式加工中心还可以实现多轴联动加工,减少加工过程中的空行程,提高材料的利用率。相较于传统的加工方式,立式加工中心可以有效地节省材料,降低生产成本。立式加工中心具有高度的柔性化,可以根据不同的零件进行编程,实现多种加工工艺。同时,立式加工中心还具有自动换刀功能,可以在短时间内完成刀具的更换,适应不同零件的加工需求。相较于传统的加工方式,立式加工中心的灵活性更高,有利于满足市场的多样化需求。立式加工中心采用数控系统进行控制,可以实现自动化生产。

立式加工中心刀库的关键技术主要包括以下几个方面——刀具识别技术:刀具识别技术是保证刀库正常工作的关键,需要实现对刀具编码、刀具长度、刀具直径等信息的准确识别。目前常用的刀具识别技术有磁条识别技术、光电识别技术和激光识别技术等。换刀技术:换刀技术是保证立式加工中心连续加工的关键,需要实现快速、准确的换刀操作。目前常用的换刀技术有主轴换刀技术和刀库换刀技术两种。主轴换刀技术是通过主轴上的刀具夹具直接更换刀具,具有换刀速度快、精度高的优点;刀库换刀技术是通过刀库中的刀具交换位置来更换刀具,具有换刀范围广、适应性强的优点。控制系统技术:控制系统技术是保证立式加工中心刀库正常工作的关键,需要实现对刀库工作的精确控制和管理。目前常用的控制系统技术有PLC技术和CNC控制器技术两种。PLC技术具有编程简单、成本低的优点;CNC控制器技术具有控制精度高、功能丰富的优点。主轴箱是立式加工中心的主轴部件,主要用于安装主轴和传动装置。南昌低成本立式加工中心

立式加工中心具有高刚性、高精度、高速度、高效率等特点,能够满足各种复杂零件的加工需求。山东数控立式加工中心

大型立式加工中心具有很好的稳定性。由于采用了精密的传动系统和稳定的机床结构,大型立式加工中心在高速切削过程中可以实现稳定的切削力和切削温度。这种稳定性不仅可以保证加工精度,而且可以延长刀具寿命,降低生产成本。此外,大型立式加工中心还具有很好的抗震性能,可以在恶劣的工作环境下稳定工作。大型立式加工中心具有很好的易于维护性。由于采用了模块化设计,大型立式加工中心的各功能模块可以单独更换和维护。这种易于维护性不仅可以降低设备的维修成本,而且可以延长设备的使用寿命。此外,大型立式加工中心还具有故障自诊断功能,可以实时监测设备的运行状态,及时发现和处理故障,保证设备的正常运行。山东数控立式加工中心

- 广州双工位卧式加工中心 2025-06-14

- 福州高精度龙门加工中心 2025-06-14

- 上海大型卧式加工中心 2025-06-13

- 沈阳小型龙门加工中心 2025-06-13

- 济南大型卧式加工中心 2025-06-13

- 河南交换台卧式加工中心 2025-06-13

- 长沙高精度卧式加工中心 2025-06-13

- 福州多功能卧式加工中心 2025-06-13

- 海口数控卧式加工中心 2025-06-13

- 广东重型龙门加工中心 2025-06-13

- 上海全自动自动化设备 2025-06-14

- 江西扇叶加胶平衡机厂家直销 2025-06-14

- 虹口区安装管式膜哪个好 2025-06-14

- 虹口区本地消防蝶阀供应商 2025-06-14

- 内蒙古工业高清洁度清洗设备设备厂家 2025-06-14

- 天津一级能效空压站哪个牌子好 2025-06-14

- 玻璃刚桥架厂家直销 2025-06-14

- 高效能板式换热器选型计算 2025-06-14

- 第三代半导体减磨砂轮要求 2025-06-14

- 陆家冰块厂家直销 2025-06-14