清远纳米防粘PVD涂层订做厂家

PVD涂层技术通过优化沉积过程中的参数,如温度、压力、沉积速率等,可以调控涂层的微观结构和力学性能,从而确保涂层的稳定性和耐用性。此外,PVD涂层技术能够制备多层复合涂层,这是实现超硬和超耐磨功能的又一重要手段。多层复合涂层由不同材料交替沉积而成,各层之间可以产生协同效应,使得涂层的整体性能优于单一材料涂层。例如,通过在硬质涂层之间引入韧性金属层,可以提高涂层的冲击韧性,防止在极端条件下发生脆性断裂。值得一提的是,PVD涂层技术具有环保性。由于整个过程在真空环境中进行,无需使用有害的化学溶剂,因此减少了对环境的污染。这使得PVD涂层技术不只是一种高性能的表面处理技术,是一种绿色制造技术。综上所述,通过PVD涂层技术实现材料表面的超硬和超耐磨功能是完全可行的。随着科学技术的不断进步和PVD涂层技术的日益成熟,相信未来会有更多领域的产品受益于这一先进的技术,为我们的生活带来更多便利和持久耐用的高质量产品。通过PVD涂层,提高了模具的硬度和耐磨性。清远纳米防粘PVD涂层订做厂家

铝压铸PVD涂层技术的应用,不只限于性能提升,更在于其工艺的精细化和高效性。PVD涂层过程采用真空环境进行,确保了涂层材料的纯净度和与基材的良好结合力。同时,通过精确控制沉积参数,如温度、压力和气体流量,可以实现对涂层厚度、成分和结构的精细调控,从而获得理想的涂层性能。这种高度的工艺可控性,使得铝压铸PVD涂层能够适应不同形状、尺寸和复杂度的铝压铸件,确保了涂层质量的稳定性和一致性。此外,PVD涂层过程还具有能耗低、污染小的特点,符合现代工业对环保和可持续发展的要求。因此,铝压铸PVD涂层技术正成为铝压铸行业转型升级的重要方向之一。汕头镜面模具PVD涂层多少钱采用PVD涂层,可以明显提高刀具的切割效率。

超硬PVD涂层是一种先进的表面处理技术,它通过物理的气相沉积(Physical Vapor Deposition,简称PVD)的方法,在材料表面形成一层极硬的涂层。这种涂层具有极高的硬度和耐磨性,能够明显提高材料的使用寿命和性能。超硬PVD涂层普遍应用于切削工具、模具、汽车零部件等领域,为工业生产提供了可靠的保障。超硬PVD涂层的制备过程主要包括清洗、预处理、沉积和后处理等步骤。首先,需要对待涂层的材料进行清洗,以去除表面的污垢和氧化物。然后,通过预处理,如喷砂、抛光等方法,进一步改善材料表面的光洁度和粗糙度,为涂层的沉积提供良好的基础。接下来,利用物理的气相沉积技术,将金属或陶瓷材料以高温蒸汽的形式沉积在材料表面上,形成一层均匀致密的涂层。之后,通过后处理,如热处理、抛光等方法,进一步提高涂层的结晶度和光洁度,使其具有更好的性能。

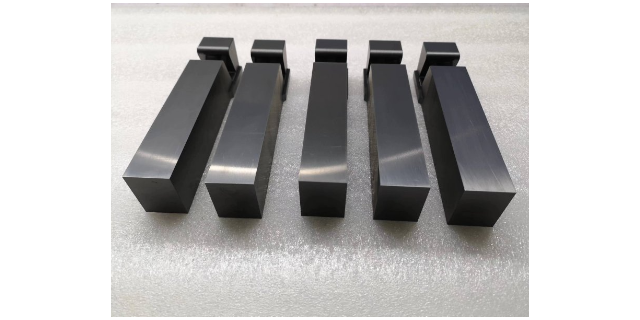

镜面模具PVD涂层是一种常用的表面处理技术,它可以提高模具的硬度、耐磨性和耐腐蚀性。PVD涂层是通过物理的气相沉积技术将金属蒸发源蒸发成气体,然后在模具表面形成一层均匀的金属薄膜。这种薄膜可以提供模具表面的保护,防止模具在使用过程中被磨损或腐蚀。镜面模具通常用于制造高精度的产品,如光学仪器、电子产品等。这些产品对模具表面的光洁度和平整度要求非常高,因此需要采用镜面模具PVD涂层技术来提高模具的表面质量。PVD涂层可以使模具表面更加光滑,减少摩擦阻力,提高产品的加工精度和表面质量。此外,镜面模具PVD涂层还可以提高模具的耐磨性和耐腐蚀性。在模具使用过程中,由于摩擦和化学反应等原因,模具表面容易受到磨损和腐蚀。而PVD涂层可以形成一层坚硬的保护层,有效地防止模具表面被磨损和腐蚀。这不只延长了模具的使用寿命,还提高了模具的稳定性和可靠性。通过PVD涂层技术,可以制造出具有特殊润滑性的表面,减少机械摩擦。

PVD涂层设备的工作原理主要包括真空抽取、加热、气体控制、涂层材料蒸发和沉积等过程。1.真空抽取:首先,通过真空泵将真空室内的气体抽取,使真空度达到涂层所需的水平。真空度的高低直接影响涂层的质量和性能。2.加热:加热系统对工件进行加热,提高工件表面的活性和涂层材料的附着力。3.气体控制:气体控制系统根据涂层需求,向真空室内通入适量的工作气体,如氩气、氮气等。这些气体在涂层过程中起到保护、反应或辅助沉积的作用。通过PVD涂层,可以明显提高塑料零件的表面硬度和耐磨性。汕头医用PVD涂层供货商

通过PVD涂层,可以制造出具有特殊电磁屏蔽效果的表面,保护电子设备免受电磁干扰。清远纳米防粘PVD涂层订做厂家

PVD涂层过程中常用的加热方式有哪些?感应加热感应加热是一种利用电磁感应原理对基材进行加热的方式。通过在基材周围产生交变磁场,使基材内部产生感应电流,从而实现加热。感应加热具有加热速度快、效率高、易于控制等优点。同时,由于感应加热是非接触式的,可以避免对基材表面的污染。但是,感应加热的缺点在于其设备成本较高,且对于某些非导电材料可能无法有效加热。辐射加热辐射加热是一种利用热辐射对基材进行加热的方式。通过加热辐射源,使其产生红外辐射,然后照射到基材表面,实现加热。辐射加热具有加热均匀、设备简单等优点。但是,辐射加热的加热速度相对较慢,且对于某些高反射率的材料可能效果不佳。综上所述,PVD涂层过程中常用的加热方式包括电阻加热、电子束加热、激光加热、感应加热和辐射加热。这些加热方式各有优缺点,在实际应用中需要根据基材的性质、涂层要求以及生产成本等因素进行综合考虑,选择较合适的加热方式。清远纳米防粘PVD涂层订做厂家

- 防涂鸦纳米复合涂层哪家便宜 2025-06-05

- 佛山压铸模具PVD涂层哪家专业 2025-06-05

- 汕尾医用PVD涂层哪家好 2025-06-05

- 惠州镜面模具PVD涂层价格 2025-06-05

- 广州医用PVD涂层订制厂家 2025-06-05

- 东莞纳米复合PVD涂层制造商 2025-06-05

- 东莞高科技纳米隔热涂层价格 2025-06-05

- 韶关无毒纳米涂层企业 2025-06-05

- 汕头PVD涂层定制厂家 2025-06-05

- 佛山PVD涂层哪家专业 2025-06-05

- 智能化UV胶按需定制 2025-06-05

- 山东耐高温PPS齿轮 2025-06-05

- 陕西4 2025-06-05

- 齿轮润滑油零售 2025-06-05

- 广州国标异丙醇市价 2025-06-05

- 安徽国内电阻器市场报价 2025-06-05

- 新疆保护溶剂清洗剂品牌 2025-06-05

- 河北切削液消泡剂 2025-06-05

- 四川液体硅胶参考价 2025-06-05

- 江苏批发特种环氧树脂 2025-06-05