海口可穿戴智能设备制造失效分析

光学仪器作为精密设备的标志,在科研、医疗、工业检测等领域发挥着至关重要的作用。然而,在光学仪器制造过程中,失效分析是一个不可忽视的关键环节。失效可能源于材料缺陷、设计不合理、加工精度不足或装配误差等多个方面。例如,镜片表面划痕、镀膜脱落等缺陷会导致光线散射,影响成像质量;而光学组件间装配不当则可能引发光路偏差,降低仪器性能。失效分析团队需运用先进的检测手段,如干涉仪测量、显微镜观察等,对失效部件进行细致检查,追溯失效根源。此外,通过模拟分析软件重现制造和装配过程,有助于识别潜在的设计缺陷和工艺流程问题,为改进制造工艺提供科学依据。这一系列严谨的分析流程,不仅提升了光学仪器的可靠性和耐用性,也推动了光学制造技术的持续进步。FMEA分析需跨部门协作,通过头脑风暴挖掘潜在失效模式及其影响程度。海口可穿戴智能设备制造失效分析

在模具制造领域,失效分析扮演着至关重要的角色。模具作为工业生产中的关键工具,其性能直接影响到产品的质量和生产效率。一旦模具发生失效,不仅会导致生产中断,还可能引发一系列质量问题,增加企业的运营成本。失效分析通过对模具失效现象进行深入探究,找出失效的根本原因,为后续的模具设计和制造提供宝贵的改进意见。这一过程通常涉及对模具材料的微观结构分析、应力分布检测以及使用环境模拟等多个方面。借助先进的检测技术和专业的分析软件,技术人员能够准确地定位失效点,评估失效对模具整体性能的影响,并提出有效的修复和预防措施。这不仅有助于提升模具的可靠性和耐用性,还能在一定程度上延长模具的使用寿命,降低企业的生产成本。浙江音箱设备制造失效分析FMEA分析让企业更加了解自身风险状况。

动力系统制造失效分析还是推动技术创新和提升产品质量的重要途径。随着科技的不断进步,动力系统正向更高效、更环保、更智能化的方向发展,这对制造精度和可靠性提出了更高要求。失效分析通过揭示传统制造方法中的薄弱环节,激励研发人员探索新材料、新工艺的应用,如先进复合材料的引入、精密加工技术的应用等,以增强动力系统的综合性能。同时,基于大数据和人工智能技术的失效预测模型正在逐步建立,通过对历史失效数据的深度学习,实现对潜在失效风险的早期预警,将事后分析转变为事前预防,为动力系统制造业的转型升级提供强有力的技术支撑。

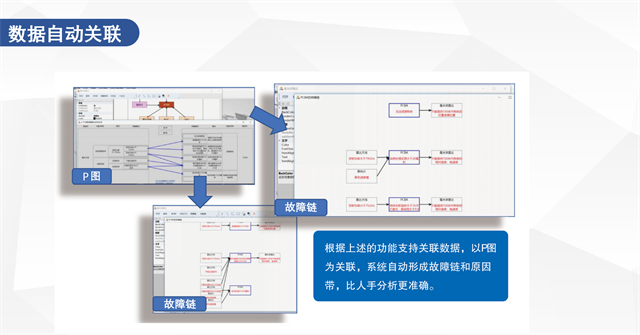

FMEA咨询作为一种先进的质量管理工具,在现代制造业中扮演着至关重要的角色。它通过系统地分析和识别产品设计或生产过程中的潜在失效模式及其影响,帮助企业提前采取预防措施,从而明显降低产品故障率和生产成本。在进行FMEA咨询时,专业顾问会引导团队运用失效模式与影响分析(FMEA)的方法,逐步梳理每一个可能的失效点,评估其发生的概率、探测度以及可能导致的后果严重程度。这一过程不仅增强了团队对产品或流程的全方面理解,还促进了跨部门之间的沟通与合作,确保改进措施的有效实施。通过FMEA咨询,企业能够建立起一套持续改进的文化,不断提升产品质量和客户满意度,从而在激烈的市场竞争中占据有利地位。在FMEA中,模拟测试可以验证改进措施的有效性。

电工器材制造失效分析的重要性还体现在其对预防性和预测性维护的贡献上。通过对失效案例的系统归纳和深入分析,可以总结出常见的失效模式和失效机理,为制定科学合理的维护策略提供科学依据。企业可以据此调整生产工艺,选用更加可靠的原材料,或者在产品设计阶段就融入失效预防的理念。此外,失效分析还能促进相关标准和规范的完善,推动电工器材制造行业的技术进步和标准化发展。因此,加强电工器材制造失效分析工作,对于提升我国电力设备制造业的整体竞争力,保障国家能源安全具有重要意义。在农业机械领域,FMEA帮助识别恶劣工况下的设备失效风险。海口可穿戴智能设备制造失效分析

FMEA让企业更加关注风险评价。海口可穿戴智能设备制造失效分析

在产品开发与制造过程中,FMEA(失效模式与影响分析)作为一种系统化、前瞻性的方法,为识别和解决潜在问题提供了强有力的方案。通过细致分析产品设计、制造过程以及服务环节的每一个步骤,FMEA能够预先揭示可能的失效模式,评估其对系统性能、安全性及成本的影响程度,并据此制定有效的预防措施和纠正方案。这一方法不仅帮助企业降低产品故障率,提升产品质量,还能优化生产流程,减少不必要的成本浪费。例如,在汽车制造业中,对零部件进行FMEA分析,可以及时发现并改进设计缺陷,确保车辆在极端条件下的可靠性和安全性,为消费者提供更加安心的驾驶体验。海口可穿戴智能设备制造失效分析

- 产品失效模式分析服务方案价钱 2025-06-16

- 福州电器行业失效分析不良率降低 2025-06-16

- 江西失效分析常用的方法 2025-06-16

- 海口车载设备制造失效分析降低质量成本 2025-06-16

- 物业FMEA哪家正规 2025-06-16

- 失效模式与影响分析怎么收费 2025-06-16

- 深圳潜在模式失效分析 2025-06-16

- 安徽家用清洁卫生电器制造失效分析零缺陷管理 2025-06-15

- 福建照明器具制造失效分析降低质量成本 2025-06-15

- 汕头残疾人坐车制造失效分析 2025-06-15

- 盐田区孩子心理咨询电话 2025-06-16

- 上海望仙园陵园 2025-06-16

- 上海智能化体验式拓展活动及策划商家 2025-06-16

- 洪山区市场企业管理咨询服务电话 2025-06-16

- 苏州什么公司可编程逻辑控制器比较可靠 2025-06-16

- 盐城排水管道检测哪家好 2025-06-16

- 奉贤区标准活动策划信息中心 2025-06-16

- 消费品包装采购内部协同管理平台 2025-06-16

- 金山区企业管理咨询商家 2025-06-16

- 广州琶洲(广交会展馆)岩板会议论坛 2025-06-16