佛山流程性材料失效分析降低质量成本

过程潜在失效模式及后果分析(FMEA)是一种系统化的方法,用于识别和评估在产品或过程设计阶段可能存在的失效模式,以及这些失效可能带来的后果。它不仅是一种预防性的工具,更是质量管理和持续改进过程中的重要组成部分。通过FMEA,团队能够前瞻性地分析整个生产流程,从原材料接收到产品交付的每一个环节。这包括对设计、制造、装配、检验和包装等所有过程的细致审查。通过这种方法,企业能够识别出潜在的问题点,比如部件的可靠性问题、制造过程中的误差积累或是装配不当等,进而评估这些问题可能导致的后果,如产品性能下降、客户不满或安全风险。在此基础上,团队可以制定针对性的预防和纠正措施,以较小化失效的发生概率和影响程度,从而提升产品质量和客户满意度。通过FMEA分析,我们能提前预防产品或过程故障。佛山流程性材料失效分析降低质量成本

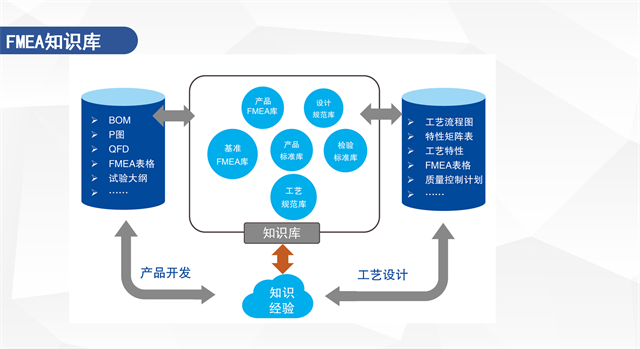

在快速变化的市场环境中,企业FMEA软件成为推动持续改进和精益生产的重要驱动力。它不仅能够帮助企业实现质量管理的数字化和智能化,还能与其他管理系统如ERP、PLM等无缝集成,形成完整的企业管理闭环。通过实时数据监控和趋势分析,企业可以及时发现生产过程中的异常波动,迅速采取纠正措施,避免质量问题进一步扩大。FMEA软件还支持历史数据积累和知识管理,为企业的持续改进提供宝贵的数据支持。借助这些功能,企业能够不断优化生产流程,提升产品质量和生产效率,从而在激烈的市场竞争中脱颖而出。企业FMEA软件以其强大的功能和灵活性,成为企业提升质量管理和生产效益不可或缺的工具。南昌仪器失效分析不良率降低FMEA让企业更加关注风险监测。

FMEA(失效模式与影响分析)是一种系统化的方法,普遍应用于产品设计、制造过程以及服务流程中,旨在识别潜在的失效模式,评估其对系统性能的影响程度,并提前采取措施预防或减轻这些影响。它不仅是一种工具,更是一种思维方式,鼓励团队从防错而非纠错的角度出发,进行前瞻性的风险管理。在产品设计阶段,FMEA帮助工程师识别出可能的设计缺陷,比如材料选择不当、部件间干涉或装配困难等,通过量化分析每个失效模式的严重度、发生频度和探测度,确定关键控制点,从而在开发早期就进行优化设计,避免后期高昂的更改成本。FMEA还促进了跨部门间的沟通与协作,因为从设计到生产再到售后的每一个环节都需要参与进来,共同评估潜在风险,确保产品从概念到市场的每一步都尽可能稳健可靠。

在生产制造领域,FMEA同样扮演着至关重要的角色。生产过程中的每一个步骤都可能隐藏着失效的风险,如设备故障、工艺参数偏离或人为操作失误等,这些都会直接影响到产品质量、生产效率和成本。通过实施PFMEA(过程失效模式与影响分析),企业能够系统地识别这些潜在问题,分析它们发生的原因、后果以及现有控制措施的有效性。这一过程促使生产团队不断优化作业指导书、加强员工培训、引入先进的监控和检测设备,甚至重新设计生产流程,以确保产品符合质量标准,减少废品率和返工率,提升整体生产效率。FMEA的实施是一个持续迭代的过程,它鼓励企业建立一种持续改进的文化,不断追求更高的质量和效率水平,从而在激烈的市场竞争中保持先进地位。FMEA让企业更加关注风险防范。

FMEA的应用还促进了团队合作与跨部门沟通。在实施FMEA时,需要来自设计、工程、生产、质量控制等多个部门的专业人士共同参与,从不同角度审视潜在问题,这种跨职能的协作模式有助于打破部门壁垒,形成更加全方面的解决方案。通过FMEA,团队成员能够深入理解各自工作对整体项目的影响,从而在日常工作中更加注重细节,主动寻找改进机会。FMEA还鼓励持续改进的文化,即便在产品上市后,企业仍可根据市场反馈和客户使用体验,运用FMEA方法不断迭代优化,确保产品始终符合市场需求,保持竞争力。这种以预防为主的思维方式,是现代企业管理中不可或缺的一部分,为企业可持续发展奠定了坚实的基础。FMEA帮助识别并减轻人为因素对生产的影响。南昌仪器失效分析不良率降低

FMEA分析有助于企业发现风险隐患。佛山流程性材料失效分析降低质量成本

潜在失效模式及后果分析(FMEA)是一种系统化的方法,普遍应用于产品设计、制造过程和服务流程中,旨在识别和评估产品或过程中可能存在的失效模式,以及这些失效模式可能带来的后果。通过FMEA,团队能够在产品或服务的设计阶段就预见潜在的问题,从而提前采取措施预防或减轻这些失效的发生。这种方法不仅有助于提高产品或服务的质量,还能明显减少后期因修改设计或重新制造而产生的成本。在进行FMEA时,团队会详细分析每个组件或步骤,评估其失效的可能性、影响的严重程度以及探测失效的能力,然后根据这些信息确定每个失效模式的优先级,从而制定有效的改进措施。佛山流程性材料失效分析降低质量成本

- 家用清洁卫生电器制造体系碎片化 2025-05-30

- 福州电池制造失效分析不良率降低 2025-05-30

- 梧州增材制造装备制造失效分析不良率降低 2025-05-30

- 江苏动力系统制造失效分析 2025-05-29

- 三亚商用车制造失效分析 2025-05-29

- 无锡残疾人坐车制造失效分析降低质量成本 2025-05-29

- 合肥流程性材料失效分析降低质量成本 2025-05-29

- 浙江车载设备制造失效分析 2025-05-28

- 南昌智能设备失效分析零缺陷管理 2025-05-28

- 三亚电缆制造失效分析不良率降低 2025-05-28

- 上海痕迹鉴定包括什么 2025-05-30

- 松江区提供阻燃材料检测联系方式 2025-05-30

- 山东环氧树脂地面清洁机器人 2025-05-30

- 无锡国际岗位外包包括 2025-05-30

- 云南 连锁店纸制品广告道具全国安装 2025-05-30

- 浙江龙虾加盟品牌有哪些 2025-05-30

- 深圳过程驻场咨询第三方评估单位 2025-05-30

- 平谷区本地新化学物质登记24小时服务 2025-05-30

- 宁波提供打印机价格咨询 2025-05-30

- 赫章就业率高初中毕业没考上高中怎么选择学校 2025-05-30