深圳电容失效分析不良率降低

在实际操作中,FMEA不仅是一个静态的分析工具,而是一个持续改进的循环过程。随着项目进展,新的信息不断涌现,FMEA需要被定期更新,以反映新的设计更改、工艺调整或市场反馈。这种动态更新机制确保了FMEA的时效性和准确性,使其能够持续为决策提供有力支持。通过实施FMEA,企业能够建立起一种预防性的质量文化,鼓励员工主动识别并解决潜在问题,而非等到问题发生后再进行补救。这种前瞻性思维方式不仅降低了产品故障率和生产成本,还明显提升了客户满意度和市场竞争力。因此,FMEA已成为现代质量管理不可或缺的一部分,为企业的持续发展和创新提供了坚实的基础。FMEA强调全员参与,共同防控风险。深圳电容失效分析不良率降低

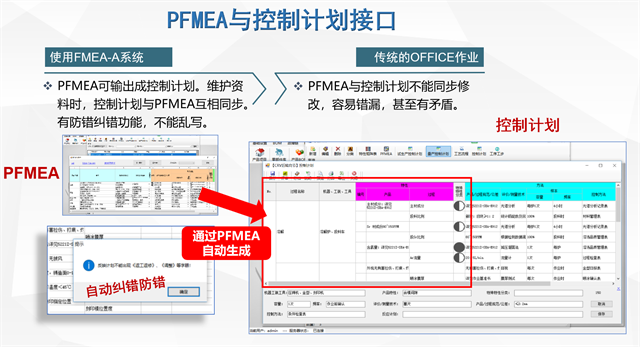

过程失效模式的分析是一个动态且持续的过程,它贯穿于产品的全生命周期。随着生产技术的进步、原材料供应商的更迭或客户需求的变化,原有的失效模式可能减弱,而新的失效风险可能涌现。因此,定期复审PFMEA文件,结合生产现场的实时数据反馈,对于维持产品质量的稳定性和持续改进至关重要。跨部门协作在PFMEA的执行中扮演着重要角色,工程、生产、质量等部门需紧密合作,共同识别问题、分析原因并寻求解决方案。这种跨职能团队的协同努力,有助于构建一个全方面的质量防护网,有效预防过程失效,提升整体运营效率,从而在激烈的市场竞争中保持先进地位。深圳电容失效分析不良率降低FMEA让企业更加关注风险监测。

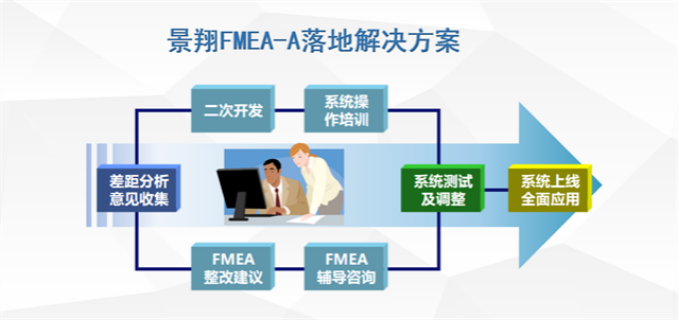

FMEA咨询的价值不仅体现在问题解决上,更在于它是一种前瞻性的思维模式,鼓励企业在产品或服务的设计初期就考虑潜在的失效风险。在咨询过程中,专业人士会指导企业如何制定详细的分析计划,包括确定分析范围、收集必要数据、选择合适的严重度、发生频度和探测度评分标准等。通过一系列严谨的分析步骤,企业能够识别出关键的失效模式,并基于风险评估结果制定优先级排序,确保资源得到有效的利用。FMEA咨询还强调持续监控和更新机制,确保随着产品或过程的演变,失效分析能够与时俱进,始终保持其预防性的效力。这种动态管理的方式,使得FMEA咨询成为企业质量管理和风险防控体系中不可或缺的一环。

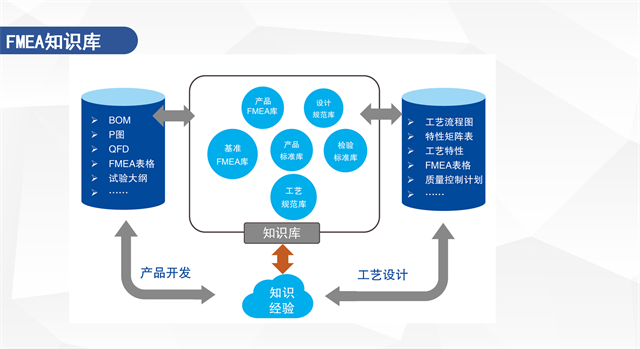

在现代制造业中,FMEA(失效模式与效应分析)软件的应用已经成为提升产品质量和生产效率不可或缺的工具。这类软件通过系统化的方法,帮助企业识别、评估并预防产品设计和制造过程中的潜在失效模式。它允许工程师在产品设计初期就进行详尽的分析,识别出可能导致产品失效的各种因素,如材料选择不当、制造工艺缺陷或环境因素影响等。FMEA软件通常配备有强大的数据库管理功能,可以记录和分析大量的失效数据,进而生成直观的报告和图表,为决策层提供科学依据。该软件还支持团队协作,多个部门可以实时共享和分析数据,确保整个产品生命周期内的质量管理和持续改进。借助FMEA软件,制造企业能够明显降低生产成本,提高产品可靠性,从而在竞争激烈的市场中占据优势地位。FMEA让企业更加关注风险防范。

FMEA的应用还促进了团队合作与跨部门沟通。在实施FMEA时,需要来自设计、工程、生产、质量控制等多个部门的专业人士共同参与,从不同角度审视潜在问题,这种跨职能的协作模式有助于打破部门壁垒,形成更加全方面的解决方案。通过FMEA,团队成员能够深入理解各自工作对整体项目的影响,从而在日常工作中更加注重细节,主动寻找改进机会。FMEA还鼓励持续改进的文化,即便在产品上市后,企业仍可根据市场反馈和客户使用体验,运用FMEA方法不断迭代优化,确保产品始终符合市场需求,保持竞争力。这种以预防为主的思维方式,是现代企业管理中不可或缺的一部分,为企业可持续发展奠定了坚实的基础。通过FMEA分析,我们能提前预防产品或过程故障。珠海无人机失效分析降低质量成本

FMEA识别软件系统中的潜在漏洞和错误。深圳电容失效分析不良率降低

FMEA七步法是一种系统而全方面的质量管理工具,它帮助企业在产品设计、制造过程及服务提供等各个环节中,预先识别并评估潜在的失效模式及其影响,从而制定有效的预防措施来降低风险。这一方法包括定义范围、绘制流程图、列出功能要求、分析失效模式、评估风险优先级、确定原因/机理以及制定并实施改进措施这七个步骤。从定义范围开始,企业需明确FMEA分析的对象和目的,确保后续工作的针对性;接着,通过绘制流程图,清晰展现产品或服务从输入到输出的全过程,便于识别各环节的潜在问题。在列出功能要求时,详细界定每个组件或步骤的预期性能,为失效模式的识别奠定基础。随后,深入分析每一种可能的失效模式,评估其对系统性能、安全性、成本及客户满意度的潜在影响,并利用风险优先数(RPN)来确定优先解决的高风险项。在此基础上,进一步探究失效的根本原因和机理,制定针对性的改进措施,并跟踪实施效果,确保风险得到有效控制,不断提升产品或服务的质量水平。深圳电容失效分析不良率降低

- 家用清洁卫生电器制造体系碎片化 2025-05-30

- 福州电池制造失效分析不良率降低 2025-05-30

- 梧州增材制造装备制造失效分析不良率降低 2025-05-30

- 江苏动力系统制造失效分析 2025-05-29

- 三亚商用车制造失效分析 2025-05-29

- 无锡残疾人坐车制造失效分析降低质量成本 2025-05-29

- 合肥流程性材料失效分析降低质量成本 2025-05-29

- 浙江车载设备制造失效分析 2025-05-28

- 南昌智能设备失效分析零缺陷管理 2025-05-28

- 三亚电缆制造失效分析不良率降低 2025-05-28

- 上海痕迹鉴定包括什么 2025-05-30

- 松江区提供阻燃材料检测联系方式 2025-05-30

- 山东环氧树脂地面清洁机器人 2025-05-30

- 无锡国际岗位外包包括 2025-05-30

- 云南 连锁店纸制品广告道具全国安装 2025-05-30

- 浙江龙虾加盟品牌有哪些 2025-05-30

- 深圳过程驻场咨询第三方评估单位 2025-05-30

- 平谷区本地新化学物质登记24小时服务 2025-05-30

- 宁波提供打印机价格咨询 2025-05-30

- 赫章就业率高初中毕业没考上高中怎么选择学校 2025-05-30