北京音箱设备制造失效分析不良率降低

在实际操作中,FMEA不仅是一个静态的分析工具,而是一个持续改进的循环过程。随着项目进展,新的信息不断涌现,FMEA需要被定期更新,以反映新的设计更改、工艺调整或市场反馈。这种动态更新机制确保了FMEA的时效性和准确性,使其能够持续为决策提供有力支持。通过实施FMEA,企业能够建立起一种预防性的质量文化,鼓励员工主动识别并解决潜在问题,而非等到问题发生后再进行补救。这种前瞻性思维方式不仅降低了产品故障率和生产成本,还明显提升了客户满意度和市场竞争力。因此,FMEA已成为现代质量管理不可或缺的一部分,为企业的持续发展和创新提供了坚实的基础。在汽车制造中,FMEA帮助预防质量问题,确保安全。北京音箱设备制造失效分析不良率降低

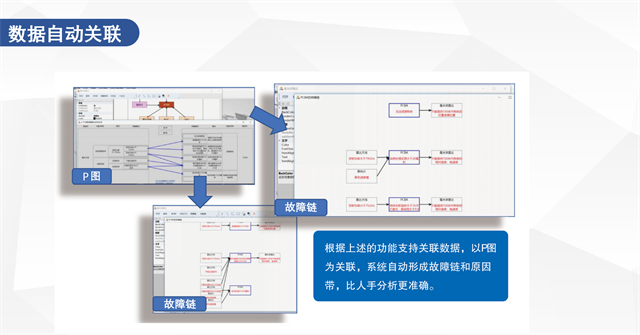

在产品质量控制领域,失效分析流程扮演着至关重要的角色。它是一套系统化、科学化的方法,旨在深入探究产品失效的根本原因,从而采取有效措施预防类似问题的再次发生。失效分析流程通常从收集失效产品的详细信息和背景开始,包括使用环境、操作记录及失效现象的具体描述。随后,进入物理检查阶段,利用放大镜、显微镜等工具对失效部位进行细致观察,有时还需进行化学成分分析或材料性能测试。紧接着,基于收集到的数据和观察结果,分析人员会运用专业知识进行逻辑推理和假设验证,逐步缩小失效原因的范围。通过模拟实验或重现失效条件,验证失效机制的合理性,并撰写详细的失效分析报告,提出改进建议。这个流程不仅提升了产品的可靠性,也为企业的持续改进和创新提供了宝贵依据。北京音箱设备制造失效分析不良率降低FMEA助力企业提升管理水平。

在医院的日常运营中,风险无处不在,而 FMEA 为医院相关企业带来了全新的风险管理思路。FMEA 可以对医疗设备的维护和管理进行分析,预测可能出现的故障模式,如设备突然停机、精度下降等。通过提前采取预防措施,如定期保养、备件储备等,降低了设备故障对医疗服务的影响。某医疗器械维修企业,运用 FMEA 对医院设备进行风险评估,为医院提供了个性化的维护方案,提高了设备的可靠性和使用寿命。让 FMEA 成为您企业与医院合作的桥梁,共同为医疗服务的安全高效贡献力量。

在实际应用中,产品失效模式分析还强调跨部门合作与信息共享的重要性。从研发到生产,再到售后服务,每一个环节的数据和反馈都是分析的关键输入。通过跨部门协作,企业能够更全方面地理解产品的全生命周期表现,及时发现并解决潜在的失效问题。随着技术的不断进步,大数据和人工智能等先进技术也被越来越多地应用于产品失效模式分析中,以提高分析的准确性和效率。这些技术能够处理和分析海量数据,快速识别失效模式的变化趋势,为企业的质量改进决策提供有力支持。因此,持续完善产品失效模式分析体系,结合新科技手段,是提升企业产品质量和市场竞争力的重要途径。FMEA帮助设计团队提前规划应对措施。

在FMEA的实施过程中,团队需综合考虑各种失效模式可能导致的后果,包括对产品功能、安全性、可靠性以及客户满意度的影响。通过评估失效模式的严重度(S)、发生频度(O)和探测度(D),可以计算出风险优先数(RPN),进而确定哪些失效模式需要优先关注。这一过程不仅要求团队成员具备丰富的专业知识和实践经验,还需要良好的沟通和协作能力。例如,在设计阶段,工程师可能会发现某个零件的公差设置过于宽松,容易导致装配不良。通过FMEA分析,团队可以迅速识别这一潜在问题,调整设计参数或增加检测环节,从而避免后续生产中的大量返工和成本浪费。FMEA的应用,使企业能够在激烈的市场竞争中保持优势,不断提升产品和服务的整体竞争力。FMEA分析需考虑产品全生命周期成本。福建运输车制造失效分析

FMEA让企业更加注重过程控制。北京音箱设备制造失效分析不良率降低

FMEA(失效模式与效应分析)是一种系统化、前瞻性的分析方法,其重要在于识别、评估和预防产品或过程中潜在的失效模式。在进行FMEA时,团队会深入分析产品或过程的每一个环节,从设计到制造,再到服务,不遗漏任何可能导致功能失效或性能降低的因素。这种分析不仅限于硬件产品,同样适用于软件、服务流程甚至管理系统。通过FMEA,企业能够提前发现潜在的失效模式,比如零部件的过度磨损、材料的不兼容、设计的缺陷或是操作过程中的误判等,从而制定相应的预防措施和改进方案。这不仅有助于提升产品的质量和可靠性,还能有效降低生产成本和后期维护费用,增强客户满意度和品牌忠诚度。因此,FMEA被视为质量管理和风险管理中的一项重要工具,普遍应用于汽车、航空、医疗、电子等多个行业。北京音箱设备制造失效分析不良率降低

- 家用清洁卫生电器制造体系碎片化 2025-05-30

- 安徽机械行业失效分析 2025-05-30

- 福州电池制造失效分析不良率降低 2025-05-30

- 梧州增材制造装备制造失效分析不良率降低 2025-05-30

- 江苏动力系统制造失效分析 2025-05-29

- 三亚商用车制造失效分析 2025-05-29

- 无锡残疾人坐车制造失效分析降低质量成本 2025-05-29

- 合肥流程性材料失效分析降低质量成本 2025-05-29

- 浙江车载设备制造失效分析 2025-05-28

- 南昌智能设备失效分析零缺陷管理 2025-05-28

- 北京魔镜拍照创意签到怎样 2025-05-30

- 广东综合地产营销模式赋能费用 2025-05-30

- 上城区哪些设计服务 2025-05-30

- 上海痕迹鉴定包括什么 2025-05-30

- 松江区提供阻燃材料检测联系方式 2025-05-30

- 山东环氧树脂地面清洁机器人 2025-05-30

- 苏州个税财务外包选哪家 2025-05-30

- 无锡国际岗位外包包括 2025-05-30

- 云南 连锁店纸制品广告道具全国安装 2025-05-30

- 巴西NR15认证标准 2025-05-30