汕尾红色离型膜

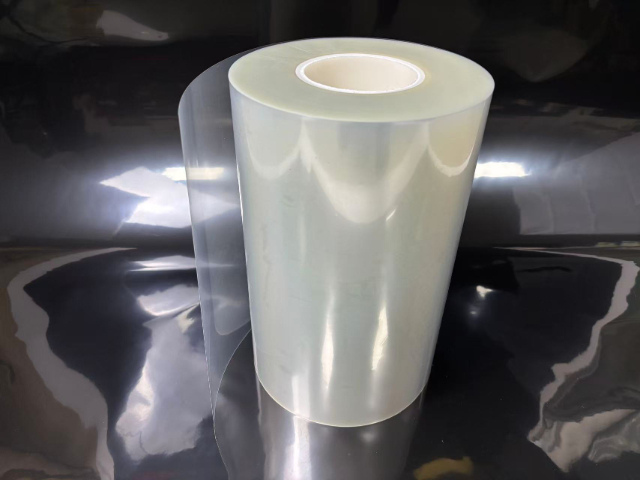

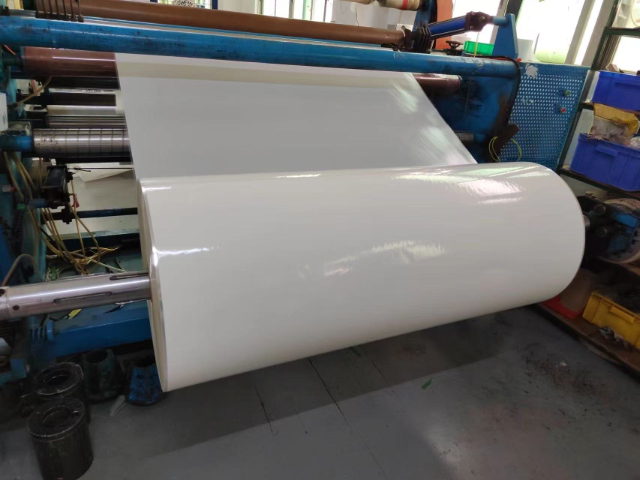

PE 离型膜的生产工艺主要涵盖基材制备、离型剂涂布和后处理三个重要环节。在基材制备阶段,以乙烯为单体,通过聚合反应生成聚乙烯树脂,再经熔融挤出、吹塑或流延等工艺,制成不同厚度和规格的 PE 基膜。其中,吹塑法生产的 PE 基膜具有良好的横向和纵向拉伸性能,而流延法制备的基膜则表面平整度更高,可根据不同应用需求选择合适的生产工艺。离型剂涂布是赋予 PE 膜离型性能的关键步骤,通常采用凹版涂布、辊涂等方式,将有机硅或非硅类离型剂均匀涂覆在 PE 基膜表面。涂布过程中需精确控制离型剂的涂布量和涂布速度,以确保离型力均匀稳定,满足不同客户的使用要求。后处理工序包括烘干和熟化,烘干可去除涂布过程中残留的溶剂,熟化则能使离型剂与 PE 基材充分结合,增强离型膜的稳定性和耐久性,保障产品质量的一致性。单面涂布 PE 离型膜适用于单面保护场景,双面涂布则为双面防护提供有效方案。汕尾红色离型膜

CPP 离型膜行业的未来趋势:高级化:随着消费升级,CPP 离型膜向高透光(透光率>90%)、高挺度(挺度≥300mN)方向发展,抢占 PET 离型膜的部分市场(如透明食品包装)。智能化:集成 RFID 芯片的 CPP 离型膜已进入测试阶段,可实时追踪包装位置与环境数据,适用于冷链食品追溯。轻量化:通过减薄工艺(厚度从 50μm 降至 25μm)降低材料消耗,同时保持拉伸强度≥28MPa,符合欧盟包装轻量化法规。挑战:原料依赖进口:高熔指聚丙烯(MFR=15-25g/10min)仍需进口,国内产能不足导致成本波动;环保技术壁垒:生物基 CPP 离型膜的生产成本比传统产品高 40%,市场接受度有待提升;技术同质化:中低端产品竞争激烈,企业需通过专利布局(如新型离型剂配方)提升差异化竞争力。CPP离型膜凭借性能平衡与工艺适配性,正从“传统包装材料”向“功能性解决方案”转型,未来在环保技术突破与新兴场景开拓中,有望进一步扩大应用边界。汕尾0.25mm离型膜哪家便宜化工行业内,离型膜在化学品包装和运输方面发挥着关键作用。

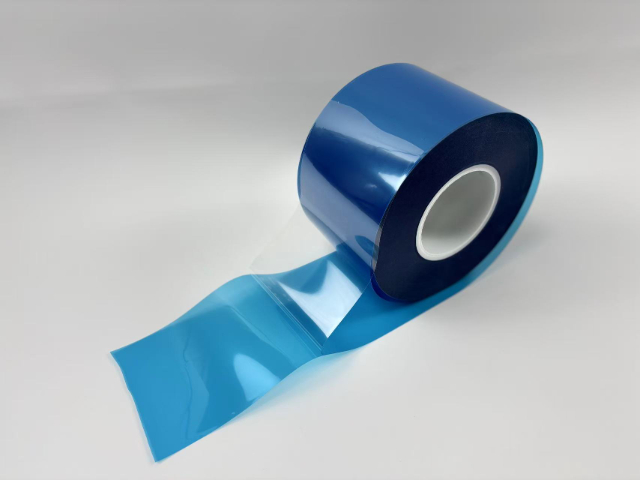

为满足不同客户的个性化需求,PET 离型膜生产企业提供多样化的定制化服务。在离型力方面,可根据客户的使用场景和工艺要求,精确控制离型膜的离型力大小,从较低离型力(5 - 10g/25mm)到高离型力(100 - 200g/25mm),满足不同粘性材料的剥离需求。在表面处理上,可对 PET 离型膜进行电晕处理、涂硅处理、抗静电处理等,赋予其不同的表面性能,如提高表面张力、增强离型效果、防止静电吸附等。此外,还可根据客户要求定制离型膜的颜色、厚度、宽度和长度,满足特殊产品的包装和加工需求。通过定制化服务,PET 离型膜在医疗包装、汽车内饰、广告印刷等新兴领域不断实现应用创新,为各行业的产品升级和工艺改进提供了有力支持。

面对不断变化的市场需求和技术发展,防静电离型膜正朝着更高性能、更环保、更智能化的方向发展。在技术创新方面,科研人员致力于开发新型抗静电材料和工艺,以进一步提升防静电离型膜的性能。例如,研究新型纳米级抗静电剂,使其能够在更低的添加量下实现更优异的防静电效果,同时不影响离型膜的其他性能;探索新的涂布技术和设备,实现抗静电涂层的超薄化、均匀化涂布,提高生产效率和产品质量。在环保方面,开发可降解、无污染的防静电离型膜成为行业的重要发展趋势,以满足日益严格的环保要求。此外,随着物联网、大数据等技术的发展,未来防静电离型膜可能会集成传感器等智能元件,实现对静电状态的实时监测和预警,为生产过程提供更智能、更准确的控制。这些技术创新和发展趋势将推动防静电离型膜行业不断升级,为更多领域的发展提供有力支持。CPP 离型膜以流延聚丙烯为基材,经离型涂布工艺制成,具备优异的离型性能与良好的柔韧性。

与其他材质的离型膜相比,PE 离型膜具有独特的性能优势。相较于 PET 离型膜,PE 离型膜的柔韧性更强,更适合用于需要频繁弯曲、折叠的应用场景,如软包装、标签印刷等领域。在成本方面,PE 离型膜的原材料价格相对较低,生产工艺也较为简单,使得其市场价格更具竞争力,对于对成本敏感的行业,如普通包装行业,具有较大的吸引力。与 PVC 离型膜相比,PE 离型膜更加环保,PVC 在生产和使用过程中可能会释放有害物质,而 PE 材料无毒无味,符合环保要求,在食品包装、医疗包装等对安全性要求较高的领域应用更为普遍。此外,PE 离型膜的耐低温性能出色,在低温环境下仍能保持良好的柔韧性和力学性能,可用于冷冻食品包装等低温应用场景。PET 离型膜以 PET 为基材涂硅油制成,表面经特殊处理,有效降低附着力,实现轻松离型。珠海非硅离型膜

医药领域里,CPP 离型膜凭借卫生安全、离型稳定的特点,常被用于医用胶带、敷料的防护层。汕尾红色离型膜

红色离型膜的生产需经过多道精密工序,以保障产品质量。首先在基膜制备环节,通常选用质优的聚烯烃、聚酯等高分子材料,通过流延或吹塑工艺制成基膜。在这个过程中,对温度、压力、牵引速度等参数的精确控制至关重要,稍有偏差就会影响基膜的厚度均匀性和物理性能。接着是染色工序,采用特殊的颜料或染料,通过混炼、涂布等方式将基膜染成红色。为确保颜色均匀、持久,需要严格控制染色剂的配比和工艺条件,同时还要保证染色过程不影响基膜的原有性能。离型剂涂布是赋予离型膜离型功能的关键步骤,运用精密的涂布设备,如凹版涂布、微凹涂布等,将离型剂均匀涂覆在基膜表面,精确控制涂布量以达到稳定的离型效果。生产全程配备在线检测系统,实时监测膜的厚度、颜色、离型力等指标,成品后还需经过多项严格的性能测试,如老化测试、剥离力稳定性测试等,只有通过全部检测的红色离型膜才能进入市场。汕尾红色离型膜

深圳市科利普电子材料有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在广东省等地区的包装行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为行业的翘楚,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将引领深圳市科利普电子材料供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!

- 佛山雾面离型膜批发 2025-07-31

- 广州CPP离型膜批发厂家 2025-07-31

- 佛山耐高温离型膜批量定制 2025-07-31

- 东莞0.012mm离型膜 2025-07-31

- 深圳哑面离型膜哪里买 2025-07-31

- 广州红色离型膜批发 2025-07-31

- 珠海红色离型膜 2025-07-31

- 双面离型膜哪里买 2025-07-31

- CPP离型膜按需定制 2025-07-31

- 汕尾0.012mm离型膜按需定制 2025-07-31

- 无锡不掉色彩色广告板哪里有货源 2025-07-31

- 陕西物流中空板周转箱源头厂家 2025-07-31

- 颗粒自动包装袋价格 2025-07-31

- 浙江稳固保护纸箱 2025-07-31

- 武汉不干胶标签生产厂家 2025-07-31

- 中国台湾竹浆日用品包装 2025-07-31

- 福建木托盘批发 2025-07-31

- 奉贤区质量瓦楞纸箱销售公司 2025-07-31

- 河南工业类瓶盖业务 2025-07-31

- 中山饮料塑料瓶原料 2025-07-31