铸造件去毛刺机现货

在选择金属去毛刺设备时,企业需要考虑多个因素,包括加工材料的特性、产品的形状和尺寸、生产效率的要求以及设备的维护成本等。不同的去毛刺技术适用于不同的应用场景,例如,对于薄壁零件,可能更倾向于使用化学去毛刺,以避免机械加工带来的变形;而对于大批量生产的标准件,机械去毛刺设备则可能更具经济性。设备的操作简便性和安全性也是企业在采购时需要重点关注的方面。随着市场对高质量产品的需求不断增加,去毛刺设备的技术也在不断创新,许多厂家开始研发智能化的去毛刺解决方案,通过数据分析和机器学习优化去毛刺过程,进一步提升生产效率和产品质量。金属去毛刺设备在现代制造业中扮演着不可或缺的角色,选择合适的设备将直接影响到企业的生产效率和产品竞争力。智能化工业去毛刺机,提高生产效率。铸造件去毛刺机现货

去毛刺

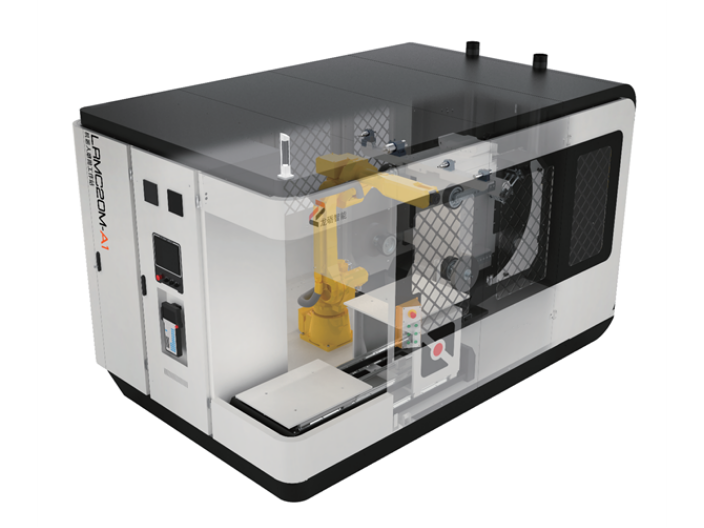

去毛刺自动去毛刺设备是现代制造业中不可或缺的重要工具,尤其在金属加工和精密零件制造领域。传统的去毛刺方法往往依赖人工操作,不仅效率低下,而且容易出现人为失误,导致产品质量不稳定。随着科技的进步,自动去毛刺设备应运而生,利用先进的机械技术和智能控制系统,能够高效、精确地去除工件表面的毛刺和锐边。这些设备通常配备多种加工工具和功能模块,能够根据不同材料和工件形状进行灵活调整,确保在去毛刺的同时不损伤工件的原有结构和性能。自动去毛刺设备还可以与其他生产设备进行联动,实现生产线的自动化,进一步提高生产效率和降低人工成本。通过引入这种设备,企业不仅能够提升产品的整体质量,还能在激烈的市场竞争中占据更有利的地位。零件去毛刺设备生产公司工业去毛刺机适用于微小零件的精细去毛刺。

去毛刺机器人的技术要点:对类似水龙头等目标工具的打磨抛光工艺来说,外形曲面、曲线比较复杂,要求机器入能完成高精度的数千点打磨轨迹,这对机器人的运动编程提出了较高的要求。合理的方式是通过离线模拟仿真以及在线调试配合来完成,因此需要机器人配置有功能强大的离线仿真软件系统。而对打磨工艺的理解深度,也会之间影响到编程的效果,从而影响到工件打磨后的产品质量。防护等级打磨作业工况恶劣,机器人防护等级要求高,一般要求达到防护等级为IP65。机器人用来进行位置控制,是刚性的;砂带机要进行磨削,为保证两者接触时的安全及压力的稳定,需要力控制的驱动使系统具有一定的柔性;另一方面为了提高磨削精度,要求砂带机能够快速响应磨削应力的变化,要确保力控制具有一定的精度。

随着工业自动化的不断发展,去毛刺精密零件去毛刺机的智能化程度也在逐步提升。许多新型去毛刺机配备了先进的传感器和控制系统,能够实时监测加工过程中的各种参数,如压力、温度和振动等,从而实现精确控制。这种智能化的操作不仅提高了去毛刺的效率,还降低了人工干预的需求,减少了人为错误的可能性。现代去毛刺机还可以与其他生产设备进行联动,实现生产线的自动化,进一步提升整体生产效率。通过数据分析和机器学习技术,去毛刺机能够不断优化加工参数,适应不同材料和形状的零件,确保每一件产品都能达到高标准的质量要求。去毛刺精密零件去毛刺机不仅是提高生产效率的关键设备,更是提升产品质量、降低生产成本的重要保障。工业去毛刺机确保零件无毛刺,提升美观度。

去毛刺铝合金压铸件去毛刺机是一种专门用于铝合金压铸件后处理的重要设备。在铝合金压铸过程中,由于模具的设计、铸造工艺以及冷却速度等因素,铝合金件的表面往往会出现毛刺、飞边等缺陷。这些毛刺不仅影响了铝合金件的外观质量,还可能在后续的装配和使用过程中造成安全隐患。因此,去毛刺机的应用显得尤为重要。去毛刺机通过物理或化学的方法,能够有效去除铝合金压铸件表面的毛刺,确保产品的表面光滑度和尺寸精度。现代去毛刺机通常采用自动化设计,能够实现高效、稳定的去毛刺过程,减少人工操作的误差,提高生产效率。同时,去毛刺机的多功能性使其能够适应不同形状和尺寸的铝合金件,满足多样化的生产需求。工业去毛刺机维护简单,降低维修成本。常州毛刺除去机

工业去毛刺机高效去除顽固毛刺。铸造件去毛刺机现货

在选择去毛刺机时,企业需要考虑多个因素,包括加工件的材质、形状、尺寸以及生产批量等。不同类型的去毛刺机在处理不同材料时,其效果和效率也会有所不同。例如,对于铝合金等软金属,机械去毛刺机可能更为适用,而对于不锈钢等硬金属,则可能需要采用更为强力的去毛刺技术。去毛刺机的自动化程度也是一个重要的考量因素,自动化程度高的设备能够减少人工干预,提高生产效率,同时也能保证去毛刺的一致性和稳定性。随着工业4.0的推进,智能化的去毛刺机逐渐成为市场的趋势,这类设备不仅能够实时监控去毛刺过程,还能通过数据分析优化加工参数,从而实现更高效的生产。去毛刺机的选择与应用直接关系到企业的生产效率和产品质量,是现代制造业中不可或缺的重要设备。铸造件去毛刺机现货

- 去毛刺机床采购 2025-08-02

- 温州机加工自动去毛刺设备 2025-08-01

- 浙江铝合金压铸件去毛刺 2025-08-01

- 全自动毛刺机 2025-08-01

- 绍兴精密件去毛刺 2025-08-01

- 苏州去毛刺设备厂家 2025-08-01

- 无锡去毛刺的机器 2025-08-01

- 扬州快速去毛刺 2025-08-01

- 河北机械去毛刺设备 2025-08-01

- 山东压铸件去毛刺 2025-08-01

- 无锡破碎机供应 2025-08-02

- 普陀区波峰焊接是什么 2025-08-02

- 徐汇区节能气缸厂家供应 2025-08-02

- 佛山定制激光焊接机要多少钱 2025-08-02

- 长宁区什么是生态环境检测 2025-08-02

- 山东销售烘干房大概费用 2025-08-02

- 安徽中国台湾原装无心磨床代理商 2025-08-02

- 济南耐热铸铁件 2025-08-02

- 山东使用回流比控制柜咨询问价 2025-08-02

- 空调服配件直流空调服风扇变速 2025-08-02