苏州抛光机厂商

抛光机镜面加工技术是一门新兴的综合性加工技术,它集成了现代机械、光学、电子计算机、测量及材料等先进技术成就,已成为科学技术发展水平的重要标志。随着各种新型功能陶瓷材料的不断研制成功,以及这些材料在各种高性能电子元器件、光学、信息系统等领域的普遍应用,要求元件和零件的加工精度越来越高,有的甚至要求达到纳米级或更高的加工精度以及无损伤的表面加工质量。对于抛光来说,主要是在维持研磨所取得良好的平面度前提下,去除工件表面微小的凸起和表面损伤层,以获得镜面光度。所以要求均与、无方向性地抛光整个工件表面。钻石研磨抛光必须尽量在较轻的压力下进行,特别是抛光预硬钢件和用细研磨膏抛光时。苏州抛光机厂商

维修研磨抛光机的时候,只有专业的人员才能够进行拆卸,那些本来就不专业的人员,千万不能够对设备随意的拆卸,否则在使用的过程中就会造成极大的影响,希望每个人在应用的过程中,我们都能够认真的考虑到了这些具体的情况,对于具体的维修的工作,积极的去考虑的,更加的到位之后,那么接下来在整个维修的过程中才会变得更加的简单。专业人员对维修研磨机会更加的擅长不专业的人不能随意的拆卸,同时也不要轻易的去进行维修,不能够找到设备的问题,有的时候你随便维修两下看起来已经好了,但是在使用的过程中还会出一些问题,甚至还会引发其他的问题,因此我们在整个维修的过程中,必须要知道问题的所在,而且也要和客户进行交流,并且告诉他们问题到底出在哪里,接下来使用的过程中才能够避免类似的事情发生。自动抛光机设备厂家直供如何解决抛光中出现的常见问题?

如何提高抛光机的抛光速度?做好相关抛光机抛光工作,在工作当中一定要对相关的工业吸尘器进行多方面的清理,调节的方法同样也非常的多,而且整个电子调速器在整理的过程当中,对所有易碎的胶囊的转速都可以适当的降低,反之他们一定要适当的调高这些距离,同样在整个倾斜的过程当中,所有的抛光机基本上也都是由尾部的支板调节的,倾斜度基本上也要有着更多的保障,要保障他们的抛光效果非常好,而且还有着专业的工业吸尘器,他们在这方面将有着各种不同的吸尘管,整个装置也都有所不同,调节程度自然而然的也是不一样的。

自动抛光机由哪些组成?1、PLC水位报警连锁停机:当水箱缺水浮球下降的时候,感应开关发出型号,PLC控制系统发出报警缺水信号,如果继续使用系统就会连锁停机,保证系统安全和除尘效果的稳定。2、水压连锁报警停机:水压水量监控和水泵故障报警系统保证除尘效果稳定进行。3、动力系统:全筒线圈,防爆电机防护等级IP65,动力系统方面三相380V电压采用西门子三相异步电机,配置特殊定制叶轮,设计负压和流量完美结合,运行稳定、故障效率低、噪音小,可24小时连续工作。4、操作面板:控制面板简洁,操作简单,配置PLC控制系统,缺水自动补水报警停机,水压报警停机,电压过载保护让你使用安全有保证。使用抛光机能节省人力、物理和财政资源。

抛光机超精密加工的机理有几个阶段。对超精密加工油石的时候加压大多数的压力以及空气压力,超精密加工表面一般会经过精密磨削,达到一定的表面粗糙度。1、强烈的切削阶段,工件表面粗糙度与油石相接触的时候,其接触的应力较大,奇偶瑟吉欧,平常继续哦啊么破碎自锐现象。2、进入正常的加工阶段,工件粗糙层表面被磨除,表面会附着一层黑色。3、工件在研磨过程中,磨粒的自锐会减少,切屑氧化物开始嵌入空隙中,会出现堵塞气孔,使磨粒的切削能力降低,工件表面粗糙度会出现下降,黑色切屑会附着在工件表面。4、油石与工件之间进行相互摩擦较为光滑,接触面积加大,磨粒不能与工件接触,会形成油膜,根据超精密加工,需要选择正确的参数,为了提高超精密加工的效率以及质量,需要分为粗磨以及精磨。抛光机的电路必须接地,在开机之前必须仔细检查线路是否安全。苏州抛光机厂商

抛光时,高速旋转的抛光轮(圆周速度在20米/秒以上)压向工件,使磨料对工件表面产生滚压和微量切削。苏州抛光机厂商

抛光机可用于抛光工艺,抛光机抛光工序分为:粗抛、精抛。要获得至佳性能必须选用好抛光腊和抛光轮。马达功率决定抛光轮大小,马达转轴必须于抛光轮配套。将抛光轮放转轴央,用板手拧紧。抛光轮表面线速均匀才能获得至佳抛光效果,所以如果用太大抛光轮配较小马达,当抛光时线速度将下降很多,抛光效果将受影响。而抛光蜡则要选择切削力和光泽性较好,油脂丰富,通用性较强的。选好了抛光蜡与抛光轮,接下来就只要注意他们各自的使用方法了。苏州抛光机厂商

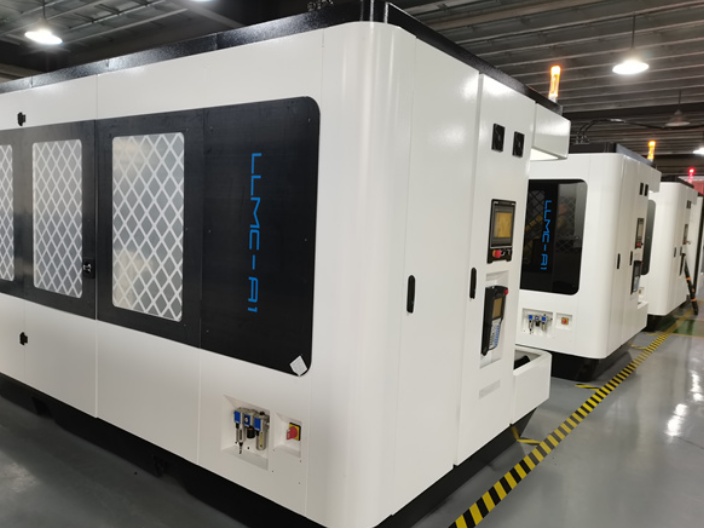

杭州龙砺智能科技有限公司是一家生产型类企业,积极探索行业发展,努力实现产品创新。是一家有限责任公司(自然)企业,随着市场的发展和生产的需求,与多家企业合作研究,在原有产品的基础上经过不断改进,追求新型,在强化内部管理,完善结构调整的同时,良好的质量、合理的价格、完善的服务,在业界受到宽泛好评。公司业务涵盖打磨,抛光,去毛刺,自动化打磨,价格合理,品质有保证,深受广大客户的欢迎。龙砺智能顺应时代发展和市场需求,通过**技术,力图保证高规格高质量的打磨,抛光,去毛刺,自动化打磨。

- 机器人铸件打磨 2025-07-20

- 河南工业打磨机器人 2025-07-20

- 山东打磨机器 2025-07-19

- 铝件打磨去毛刺设备生产商 2025-07-19

- 抛光打磨机器人生产商 2025-07-19

- 广东电脑打磨机 2025-07-19

- 全自动打磨机生产厂家 2025-07-19

- 杭州小型打磨工具 2025-07-19

- 铝件打磨去毛刺设备 2025-07-19

- 铝件表面打磨去毛刺设备供应商 2025-07-19

- 重庆耐腐蚀气动隔膜泵厂家 2025-07-20

- 重庆极座标型重负载直线电机厂家 2025-07-20

- 安徽移动升降车多少钱 2025-07-20

- 郑州双频激光干涉仪的价格 2025-07-20

- 天津5轴精密零件加工厂家供应 2025-07-20

- 激光切割机公司 2025-07-20

- 苏州本地行星减速机大概价格多少 2025-07-20

- 湖南机器人点焊自动化生产线服务商 2025-07-20

- 青海超厚板切割机设备 2025-07-20

- 微型电机制动器 2025-07-20