自动弯管机定做

航空航天领域对管件的精度与可靠性要求近乎苛刻,数控弯管机以较好的加工能力应对挑战。针对钛合金、高温合金等难加工材料,设备采用热弯与冷弯相结合的复合工艺,通过中频感应加热装置将管材加热至合适温度,配合高精度的模具定位系统,实现微小半径弯曲。在航空发动机燃油管路加工中,设备能够将弯曲角度误差控制在±0.1°以内,管径圆度误差控制在0.02毫米以内。设备的真空吸附装置有效防止薄壁管材在加工过程中产生变形,确保复杂空间结构管件的加工精度,为航空航天装备的高性能运行提供关键保障。在新能源汽车电池冷却管路加工中,数控弯管机保障管路密封性与散热效率。自动弯管机定做

数控弯管机的安全防护体系体现了对操作人员与设备安全的高度重视。设备配备了多重安全防护装置,包括光栅保护、急停按钮、安全联锁等,当人员进入危险区域或设备出现异常时,系统立即触发停机保护。电气控制系统具备过载保护、漏电保护等功能,有效防止电气故障引发的安全事故。在易燃易爆环境中使用的防爆型数控弯管机,采用特殊的防爆设计,所有电气元件均符合防爆标准,确保设备在危险工况下安全运行。这些安全措施为企业安全生产筑牢了防线。马鞍山特马弗莱克斯弯管机哪家好具备多轴联动功能,能对不锈钢、铝合金等多种材质管材进行复杂角度弯曲。

在环保理念日益深入人心的背景下,数控弯管机积极践行绿色制造。设备采用节能型伺服电机与高效液压系统,相比传统弯管机能耗降低30%以上。液压油循环过滤系统可有效延长油品使用寿命,减少废油排放。此外,设备运行过程中产生的噪音低于75分贝,符合工业环保标准。在管材加工过程中,通过优化工艺参数减少废料产生,配合自动切管功能实现管材的准确下料,材料利用率提高至95%以上。这些环保设计不只响应了国家节能减排政策,也为企业树立了绿色生产的良好形象。

航空航天工业对管件的高精度需求,促使全自动弯管机不断突破技术极限。面对钛合金、高温合金等难加工材料,设备配备的中频感应加热装置可将管材局部温度准确控制在±10℃范围内,结合五轴联动弯曲技术,实现0.5D(管径倍数)的极小弯曲半径加工。在航空发动机燃油管路制造中,设备通过激光测距仪对弯曲过程进行微米级精度监测,实时修正加工参数,确保每根管件的弯曲角度误差小于±0.1°,圆度误差控制在0.03mm以内。这种超精密加工能力,为航空航天装备的可靠性提供了坚实保障。伺服弯管系统响应速度快,弯曲效率较传统设备提升 30% 以上。

在工程机械制造领域,全自动弯管机以强劲动力应对大口径管材挑战。针对直径200mm、壁厚10mm的强度高钢管,设备搭载的大扭矩伺服电机与液压增压系统协同发力,弯曲力矩可达5000N?m,通过渐进式弯曲技术避免管材起皱与破裂。设备配备的芯棒支撑系统具备16级伸缩调节功能,能根据管材壁厚智能匹配支撑力度,确保弯曲后管材圆度误差小于1%。加工过程中,设备自动生成包含弯曲角度、压力曲线等数据的电子档案,为工程机械液压管路的质量追溯提供完整依据。石油化工管道安装前,数控弯管机按设计图纸加工弯头,确保管道布局合规。马鞍山特马弗莱克斯弯管机哪家好

自动送料装置配合编码器定位,确保每根管材的加工长度精度达 ±1mm。自动弯管机定做

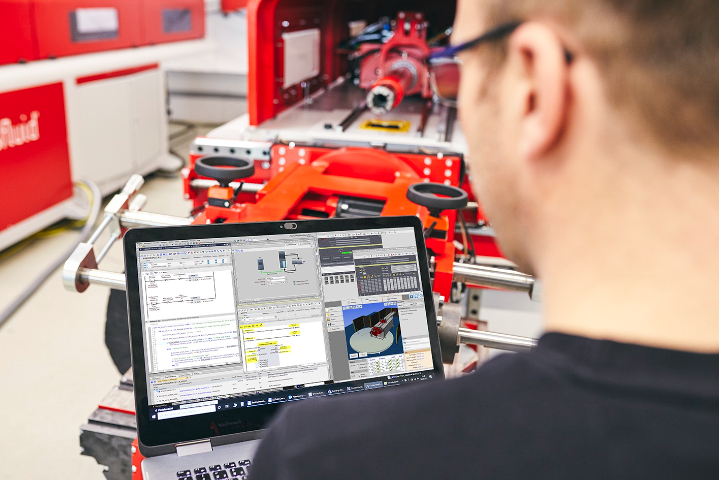

全自动弯管机的智能化升级为管材加工行业带来深刻变革。设备集成AI算法,能够根据管材材质、壁厚等参数自动优化加工工艺,通过对历史生产数据的学习分析,自动生成较优弯管路径,减少试错成本。借助5G通信技术,设备可接入工业互联网平台,实现远程监控、故障诊断与程序更新。在分布式制造场景中,多台设备可通过云端协同作业,根据订单需求动态分配生产任务,使设备整体利用率提升35%。这种智能化生产模式,帮助企业实现生产流程的高效协同与精细化管理。自动弯管机定做

- 静安区航空导管扩口机售后 2025-07-20

- 宝山区钛合金钢管挤压成型机设计 2025-07-20

- 无锡航空导管扩口机定做 2025-07-20

- 虹口区液压扩口机定做 2025-07-20

- 无锡Transfluid弯管机价格 2025-07-19

- 徐汇区全斯福弯管机厂家 2025-07-19

- 马鞍山特马弯管机报价 2025-07-19

- 苏州数控卡套预装机 2025-07-19

- 合肥铜管扩口机多少钱一台 2025-07-19

- 长宁区自动弯管机销售电话 2025-07-19

- 无锡购买格式真空管道销售价格 2025-07-20

- 福建智能语音助手内容 2025-07-20

- 瓯海区售卖刀闸阀安装方向 2025-07-20

- 办公用工业物联网解决方案私人定做 2025-07-20

- 宁波木板激光切割机评测 2025-07-20

- 常州重型皮带输送机生产厂家 2025-07-20

- 安徽空气污染物检测有几种 2025-07-20

- 广东真空镀膜机定制 2025-07-20

- 厂家刀闸阀原理 2025-07-20

- 陕西污泥干燥机供应 2025-07-20