闵行区特马弗莱克斯弯管机定做

在特种行业的管材加工中,全自动弯管机通过定制化技术满足严苛工况需求。海洋工程领域使用的弯管机配备防盐雾涂层与高压水清洗系统,能在潮湿高腐蚀环境中持续作业,某深海探测设备制造商用其加工的钛合金耐压管,经 1000 米水深模拟测试无泄漏现象。核电行业的弯管机则采用全封闭防爆设计,关键部件通过辐射抗性认证,在核电站蒸汽管道加工中,设备配合镭射跟踪仪实现弯曲角度的微米级校准,确保管件在高温高压环境下的密封性。这类特种机型虽成本较高,但通过工艺可靠性保障了关键领域的生产安全。?自动送料装置配合编码器定位,确保每根管材的加工长度精度达 ±1mm。闵行区特马弗莱克斯弯管机定做

人机交互界面的智能化升级,使数控弯管机的操作便捷性实现质的飞跃。配备 15 英寸电容触摸屏的机型,支持手势缩放查看三维弯管模型,操作人员通过拖拽虚拟管件即可完成弯曲路径的初步规划。某卫浴企业使用的设备内置 “工艺向导” 功能,选择 “水龙头弯管” 材质与管径后,系统自动推荐模具组合与弯曲参数,新手操作人员 1 小时内即可单独完成打样,较传统培训模式效率提升 5 倍。界面还支持多语言实时切换,在跨国车企的东南亚工厂中,中、英、泰三语操作界面使设备调试时间缩短 30%,促进了全球化生产部署。虹口区自动弯管机公司相比人工弯管,数控设备可 24 小时连续作业,产能提升 5 倍以上。

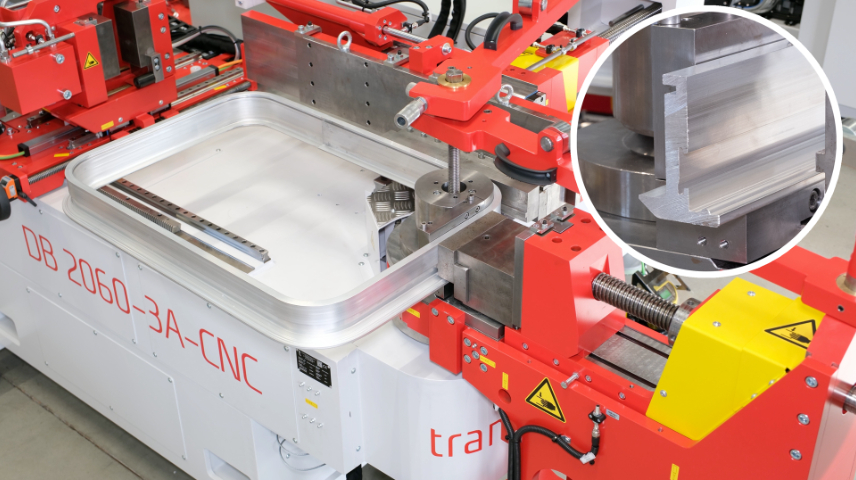

数控弯管机的高性能伺服驱动系统构建了精密运动控制的基础,通过双电机协同实现微米级精度把控。采用直驱式伺服电机的机型,送料轴定位精度达 ±0.02mm,弯曲轴角度分辨率为 0.01°,某航天企业用其加工的燃料管,在经历 - 196℃至 200℃的温度循环后,接口偏差仍≤0.1mm。伺服系统的动态响应时间<5ms,在弯曲 DN25 不锈钢管时,可根据管材实时应变数据调整速度(范围 0.1-10mm/s),使弯曲处的壁厚减薄率控制在 8% 以内,满足 ASME B31.3 对压力管道的严苛要求。这种高精度驱动方案,让复杂空间弯管的成型精度提升 40% 以上。

数控弯管机的智能故障诊断系统为生产连续性提供了坚实保障,通过多维度数据采集实现预判性维护。设备内置的振动传感器以 10kHz 采样频率监测轴承运行状态,当某汽车配件厂的设备主轴轴承出现早期磨损时,系统提前 48 小时发出更换预警,避免了因轴承失效导致的停机事故。电气系统的故障定位精度达模块级,触摸屏可实时显示故障代码及修复指引,某工程机械厂因此将平均维修时间从 2.5 小时缩短至 40 分钟。云端诊断平台还能汇总多台设备的运行数据,通过 AI 算法识别潜在风险,使设备年均故障率降低 60% 以上。采用高精度滚珠丝杠传动,确保弯管过程中位移控制的稳定性与重复性。

在绿色制造领域,数控弯管机的智能能耗管理系统实现了电能效率的较大化利用。伺服驱动系统采用再生制动技术,将管材弯曲时的动能转化为电能回馈至电网,某空调企业实测显示该技术使单机年节电 1.8 万度。温度自适应控制系统根据液压油粘度 - 温度曲线自动调节冷却流量,在夏季高温工况下,设备能耗较传统机型降低 15%。更值得关注的是,设备的待机功耗控制在 50W 以内,配合工厂能源管理系统(EMS)的峰谷电调度,某压力容器厂通过错峰生产使弯管工序的用电成本下降 28%,兼顾了生产效率与环保效益。数控弯管机以伺服驱动,准确控制管材弯曲角度与半径,确保加工精度。马鞍山全斯福弯管机定做

汽车排气管加工中,数控弯管机能准确完成多段连续弯曲,契合发动机舱布局需求。闵行区特马弗莱克斯弯管机定做

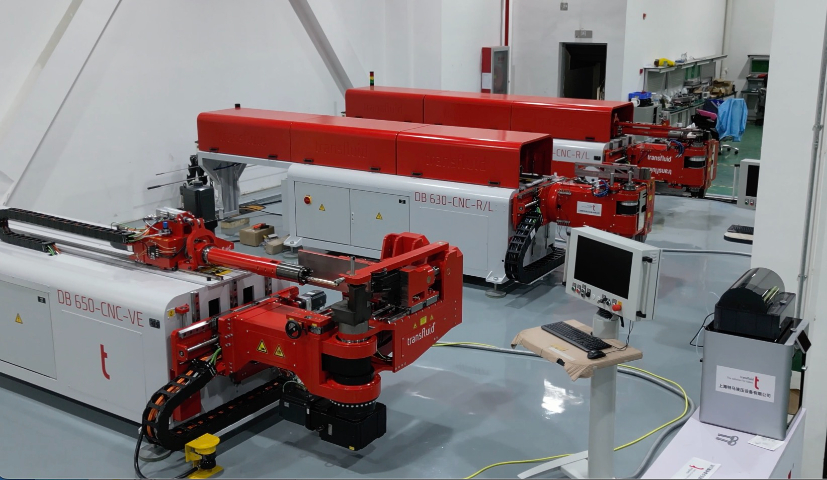

在提升生产效率方面,全自动弯管机的高速加工能力与智能排产系统形成了高效协同。设备的快速换模机构可在 3 分钟内完成不同弯曲半径模具的切换,搭配管材自动送料架,能实现 “上料 - 弯曲 - 下料” 的全流程无人化操作。某钢结构加工厂引入该类设备后,单根建筑用弯管的加工时间从传统工艺的 8 分钟缩短至 3 分钟,日产能提升近 200%。更值得关注的是,设备内置的生产管理软件可对接工厂 ERP 系统,根据订单优先级自动排序生产任务,动态调整加工参数,在多品种混线生产场景中,将订单交付周期平均缩短 30% 以上,充分满足了现代制造业小批量、多批次的生产需求。?闵行区特马弗莱克斯弯管机定做

- 杭州弯管机价格 2025-06-09

- 苏州数控弯管机多少钱一台 2025-06-09

- 南京特马弯管机设计 2025-06-09

- 杭州数控弯管机厂家 2025-06-09

- 徐汇区德国全斯福弯管机 2025-06-09

- 闵行区特马弗莱克斯弯管机报价 2025-06-09

- 松江区特马弗莱克斯弯管机定做 2025-06-09

- 杨浦区德国全斯福弯管机多少钱一台 2025-06-09

- 黄浦区特马弯管机多少钱一台 2025-06-09

- 杭州自动弯管机销售电话 2025-06-09

- 沙井AOI缓存机生产厂家 2025-06-09

- 河南五轴位移手动滑台模组 2025-06-09

- 水导激光旋切供应 2025-06-09

- 嘉兴输送设备设计 2025-06-09

- 通风口按需定制 2025-06-09

- 广州全自动珍珠棉复合机现价 2025-06-09

- 普陀区销售消防蝶阀销售价格 2025-06-09

- 桌面小五轴方法 2025-06-09

- 河北红冲加热电炉送料装置 2025-06-09

- 无锡康宇管网叠压无负压给水设备 2025-06-09