上海自动弯管机哪家好

针对高硬度与易断裂材料的弯曲加工,全自动弯管机通过工艺创新突破了传统技术瓶颈。加工钛合金航空管材时,设备采用分步渐进弯曲工艺,将单次弯曲角度控制在 15° 以内,配合脉冲式润滑系统,在模具与管材接触面形成微米级润滑膜,有效避免材料晶格损伤。某航空发动机制造商应用该技术后,钛合金油管的弯曲合格率从 68% 提升至 96%,经超声波探伤检测,管件内部未发现微裂纹等缺陷。对于碳纤维复合材料管材,设备则采用低温弯曲技术,通过内置冷却装置将模具温度控制在 - 20℃,利用材料低温脆性降低弯曲应力,成功解决了复合材料易分层的加工难题。设备支持 IGES、STEP 等格式模型导入,自动生成复杂路径完成异形管加工。上海自动弯管机哪家好

数控弯管机对多元材料的适应性突破了传统加工限制,通过工艺参数智能匹配实现跨材质加工。加工铝合金管材时,设备启动低温润滑系统(-5℃),利用冷凝技术减少模具与管材的粘连,某新能源汽车厂用其加工的电池冷却铝管,表面粗糙度 Ra≤0.8μm;处理铜材时,专门石墨涂层模具配合脉冲式送料(0.2mm / 次),避免了铜料弯曲时的粘模现象;针对钛合金与不锈钢复合管,设备采用梯度压力弯曲工艺(钛侧压力>不锈钢侧 15%),确保两种材料同步变形,某航空部件厂借此技术实现了热交换器管件的一体化成型。崇明区机器人弯管机报价数控弯管机的预防性维护功能,通过监测数据预测部件寿命,降低运维成本。

数控弯管机的重要技术体系构建了高精度加工的底层逻辑,其数控系统通过多轴联动控制算法实现管材弯曲的毫米级精度把控。设备采用双伺服电机驱动方案,送料轴与弯曲轴的位置反馈分辨率达 0.001mm,配合光栅尺闭环检测,可将 DN50 碳钢钢管的弯曲角度误差控制在 ±0.3° 以内。某工程机械厂使用配备雷尼绍激光干涉仪的数控弯管机,加工的液压油管在 150MPa 压力测试中无泄漏现象,这得益于设备对弯曲回弹量的动态补偿技术 —— 系统会根据实时采集的管材应变数据,自动修正下一次弯曲的角度参数,使复杂管件的一次性合格率提升至 97% 以上。

面对复杂空间结构的管件加工需求,全自动弯管机的多轴联动功能展现出强大的工艺适应性。传统手动弯管机只能完成平面内的单一角度弯曲,而现代全自动设备配备的 X/Y/Z 轴移动机构与旋转轴,可实现三维空间内的螺旋式弯曲。例如在船舶发动机的排气管加工中,管件需要绕过复杂的机舱结构,设备通过预先导入的三维模型,自动规划出较佳的弯曲路径,使管材在经过 5-6 个不同角度的弯曲后,依然能准确匹配安装孔位。这种空间弯曲能力还被普遍应用于健身器材的框架制造,让弧形扶手、椭圆管支架等复杂造型的加工变得高效且稳定。全自动弯管机在工业制造领域扮演着关键角色,其智能化操作流程极大提升了管件加工的效率与精度。设备通过数控系统准确控制弯管角度、弯曲半径等参数,操作人员只需在触摸屏上输入工艺要求,伺服电机便会驱动模具按预设轨迹运动,将金属管材弯曲成所需形状。这种自动化作业模式,不只避免了人工操作的误差,还能在连续生产中保持稳定的加工质量,尤其适合批量生产汽车排气管、家具框架等对规格一致性要求高的部件。?自动送料装置配合编码器定位,确保每根管材的加工长度精度达 ±1mm。

柔性生产能力让全自动弯管机在多品种切换场景中展现出强大适应性,通过快速换型技术实现 “分钟级” 生产切换。设备的模具库采用智能仓储设计,机械臂可根据生产工单自动抓取对应模具,配合电动调节的主轴轴距,无需人工校准即可完成不同管径管材的加工切换。某汽车零部件供应商引入该类设备后,实现了从轿车排气管到 SUV 防撞梁的生产切换时间从 45 分钟压缩至 8 分钟,单日可完成 12 个品种的混线生产,产能利用率提升 65%。设备还支持云端工艺参数库调用,操作人员扫描管材物料码即可下载对应加工程序,大幅减少了品种切换时的调试失误。?全自动弯管机通过多级权限管理,防止非授权操作,保障生产安全规范。崇明区机器人弯管机销售电话

医疗器械制造中,设备全封闭防尘设计,满足医用管件洁净加工要求。上海自动弯管机哪家好

不同行业的特殊需求推动着数控弯管机的定制化技术发展,形成了针对性的行业解决方案。在石油化工领域,用于高压管道的数控弯管机配备防爆电气系统与压力监测模块,某页岩气田使用的设备可对壁厚 12mm 的 20# 钢管进行 90° 弯曲,弯曲后管件的圆度误差≤1%,满足 API 5L 标准对输送管道的严苛要求。食品饮料行业的专门机型则采用 316L 不锈钢机身与食品级润滑脂,某乳制品厂用其加工的 UHT 灭菌设备管道,经内窥镜检测内壁粗糙度 Ra≤0.8μm,符合 FDA 对食品接触表面的卫生要求。这些行业定制机型通过材料选型、结构设计与工艺参数的针对性优化,解决了不同领域的特殊加工难题。上海自动弯管机哪家好

- 闵行区特马弯管机报价 2025-06-01

- 松江区特马液压弯管机销售电话 2025-06-01

- 宝山区机器人弯管机报价 2025-06-01

- 宝山区特马弯管机厂家 2025-06-01

- 常州弯管机生产厂家 2025-06-01

- 嘉定区弯管机多少钱一台 2025-06-01

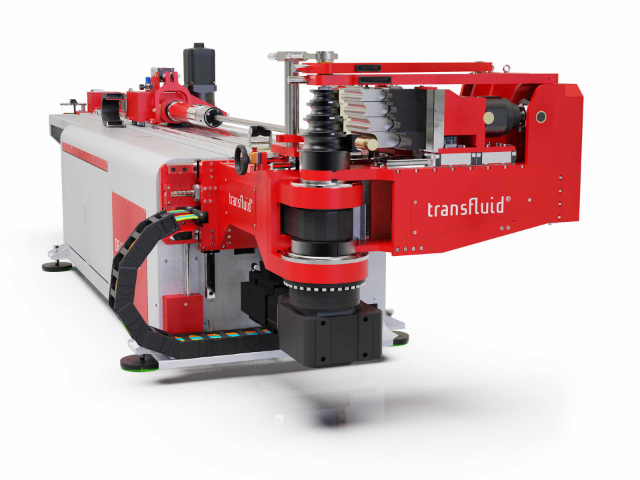

- 普陀区Transfluid弯管机定做 2025-06-01

- 南京特马液压弯管机售后 2025-06-01

- 奉贤区特马弗莱克斯弯管机价格 2025-06-01

- 南京机器人弯管机定做 2025-06-01

- 山西精密中走丝线切割企业 2025-06-01

- 浙江高浓水基真空清洗机设备厂家 2025-06-01

- 湖北定点降温空调工厂直销 2025-06-01

- 湖北视觉滴定仪操作简便 2025-06-01

- 福州箱式侧开门玻璃实验坩埚熔炉规格尺寸 2025-06-01

- 盐城比较好的弯管市场报价 2025-06-01

- 青浦区C208HDUL真空泵轴承 2025-06-01

- 湖南水路快换怎么换 2025-06-01

- 江西扁线绕组永磁电机风机水泵适用 2025-06-01

- 河南伺服电动缸价钱 2025-06-01