中山爱步精益生产降本增效

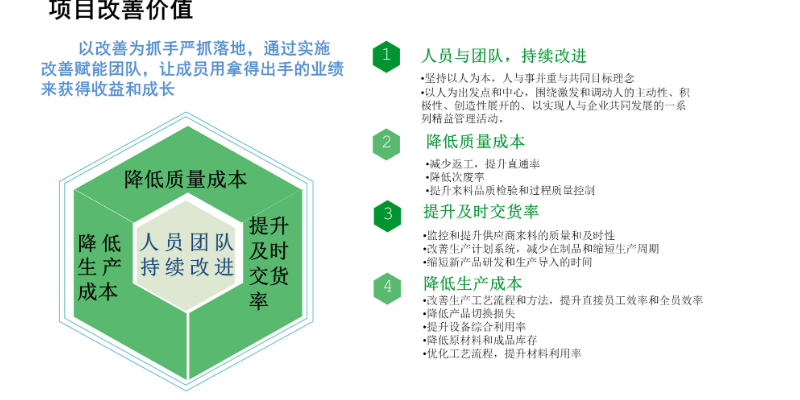

灵活响应市场变化模块化设计与柔性生产体系使企业快速适应需求波动。某企业通过标准化接口将新产品导入周期从6个月压缩至2周,在VUCA时代构建敏捷优势。6.成本结构的彻底优化从根源重构成本:某企业产能利用率从65%提升至92%,物流成本占比下降18%。这种"降本不降质"模式通过流程再造实现价值提升。7.组织协同效率的飞跃跨部门协作机制打破职能壁垒,某车企通过"质量圈"活动使问题响应时间缩短70%。端到端流程贯通使组织效能呈指数级提升。灵活响应市场变化模块化设计与柔性生产体系使企业快速适应需求波动。某企业通过标准化接口将新产品导入周期从6个月压缩至2周,在VUCA时代构建敏捷优势。6.成本结构的彻底优化从根源重构成本:某企业产能利用率从65%提升至92%,物流成本占比下降18%。这种"降本不降质"模式通过流程再造实现价值提升。7.组织协同效率的飞跃跨部门协作机制打破职能壁垒,某车企通过"质量圈"活动使问题响应时间缩短70%。端到端流程贯通使组织效能呈指数级提升。提升员工职业成长空间,降低人才流失率。中山爱步精益生产降本增效

人才绩效管理作为现代企业管理的重要支柱,其好处多维且深远。它不仅能够明显提升员工的工作效能,确保任务高效完成;还通过客观标准促进内部环境的公平公正,增强员工满意度。同时,绩效管理有助于识别和培养潜力人才,推动个人与组织的共同发展。这一体系还增强了组织的凝聚力,使团队目标更加一致。通过优化资源配置,企业能精细投入,提升整体竞争力。此外,它确保企业战略得到有效执行,为长期发展奠定基础。重要的是,持续的绩效管理营造了一种追求好的的文化,不断激发创新与改进,终吸引并保留更多优秀人才,为企业持续注入活力。中山爱步精益生产降本增效精益生产的主要目标是通过系统的方法和持续的改进来消除浪费、优化流程,从而实现多方面的企业效益提升。

设备管理与维护精益生产注重设备的高效利用和维护保养。它要求企业建立完善的设备管理制度,定期对设备进行维护保养,确保设备的正常运行。同时,精益生产也注重设备的更新换代和技术升级,以应对不断变化的市场需求和技术挑战。

成本控制与效益分析精益生产的目标之一是实现成本的**小化。它要求企业对生产过程中的各项成本进行精细化的管理和控制,通过降低成本来提升产品的竞争力。同时,精益生产也注重效益分析,通过对生产活动的投入产出比进行评估,帮助企业找到相当有效益的生产方式。

可视化管理是精益生产中的一种重要管理手段。通过将生产现场的信息实时、直观地呈现给管理者和员工,有助于他们迅速掌握生产状况,及时发现问题并采取有效措施。在精益生产中,可以运用看板、图表等可视化工具对生产进度、质量状况、设备状态等信息进行实时更新和展示。同时,建立信息共享平台,实现各部门之间的数据共享和协同工作,可以进一步提高管理效率和决策水平。通过可视化管理,企业能够及时发现和解决生产过程中的问题,避免生产延误和质量损失。同时,员工也能够更加清晰地了解自己的工作目标和任务,提高工作效率和责任心。强化供应链协同,提升端到端协同效率。

精益生产已经在各个领域得到了广泛应用,包括但不限于以下几个方面:制造业:精益生产是制造业中比较早也是比较有名的应用领域之一。通过比较小化库存和减少生产中的浪费来提高效率和质量,从而降低生产成本并提高市场竞争力。服务业:精益服务是将精益思想应用于服务业的一种方法,旨在提高服务质量、提高效率、降低成本和提高客户满意度。在医疗保健、金融、酒店和零售等领域都有广泛应用。创业公司:创业公司可以采用精益创业的方法,通过快速验证假设和不断改进产品来降低失败风险并提高成功率。这种方法论以客户为中心、注重快速迭代和持续学习。组织管理:精益管理是以精益思想为基础的管理方法,旨在通过改善流程和消除浪费来提高效率、降低成本和提高质量。它可以应用于各种组织和部门中,包括生产、采购、销售和营销等。该员工参与其它工序 料等人时,其它员工帮助。河源爱步精益咨询精益生产企业管理

标准化作业降低人为失误,保障产品一致性。中山爱步精益生产降本增效

精益生产是一种追求好的、消除浪费、提升效率和效益的生产方式,其好处广且深远,主要体现在以下几个方面:提高生产效率精益生产通过优化生产流程、减少浪费、提高设备利用率等手段,使生产过程更加高效。这不仅可以缩短生产周期,提高产品交付速度,还能降低生产成本,增加企业的竞争力。具体来说,精益生产能让生产时间减少90%,生产效率提高60%。降低成本精益生产通过消除浪费、提高效率和资源利用效率,明显降低企业的生产成本。减少库存积压、降低库存成本、优化供应链管理以及减少不良品率等措施,都有助于企业节省开支,提利润高率。此外,精益生产还能通过提高生产效率和质量,减少返工和浪费,进一步降低成本。中山爱步精益生产降本增效

- 江门6s好不好 2025-06-01

- 广东工厂如何流程优化实操步骤 2025-06-01

- 梅州爱步6s包括哪六个方面 2025-06-01

- 浙江如何精益改善 2025-06-01

- 温州爱步精益6s管理 2025-06-01

- 揭阳如何开展6s价格 2025-06-01

- 漳州精益流程优化的方法有哪些 2025-06-01

- 惠州6s价格 2025-06-01

- 福州管理流程优化案例 2025-06-01

- 精益改善方法 2025-06-01

- 温州科技专精特新项目申报 2025-06-01

- 铜配件抗高温钝化剂成分分析 2025-06-01

- 广东酒店第三方市场调研公司是什么 2025-06-01

- 展会策划推荐 2025-06-01

- 第39届广州岩板论坛 2025-06-01

- 北京智慧医院数字医院协作 2025-06-01

- 宣城创新企业形象策划电话多少 2025-06-01

- 吉林真实干细胞抗老方案 2025-06-01

- 庆阳市西峰区如何加盟学堂派AI自习室招商托教增值合规项目 2025-06-01

- 山东电视机制造失效分析零缺陷管理 2025-06-01