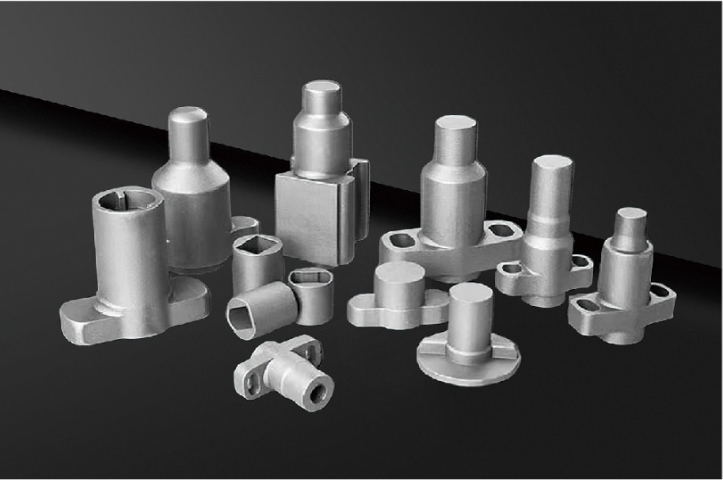

苏州铝合金花键套

风力发电:1.5MW 风力发电机组的齿轮箱输入轴与低速轴连接部位,使用的花键套需满足高扭矩、高可靠性要求。该花键套选用 17CrNiMo6 合金钢,经真空感应熔炼确保材料纯净度,再通过等温锻造工艺成型,锻造温度控制在 950 - 1050℃,使内部组织均匀,晶粒度达到 ASTM 10 级以上。加工过程中,采用数控磨齿工艺,齿形精度达到 GB/T 10095.1 - 2008 中的 4 级标准,齿面粗糙度 Ra<0.2μm,齿侧间隙控制在 0.03 - 0.05mm。在风力发电机运行时,该花键套可稳定传递 50000N?m 的扭矩,能够承受风速频繁变化带来的交变载荷。为增强耐磨性和抗疲劳性能,花键套表面进行渗碳淬火处理,有效硬化层深度 0.8 - 1.2mm,表面硬度 HRC62。经 10 年长期运行监测,疲劳寿命超过 10?次循环,无裂纹、磨损等失效现象,保障了风力发电机组的稳定发电,降低了维护成本,提高了清洁能源的利用效率。花键套与联轴器组合,优化机械系统的动力传递路径。苏州铝合金花键套

数控机床的进给系统对传动精度要求极高,花键套在此发挥重要作用。某型号五轴联动加工中心的 Z 轴滚珠丝杠副,配备了高精度矩形花键套。该花键套采用 20CrMnTi 渗碳钢制造,经渗碳淬火处理后,表面硬度达 HRC58 - 62,心部保持 HRC30 - 35 的良好韧性。通过数控磨齿工艺,花键套的齿向误差控制在 ±0.002mm/m,与丝杠花键轴的同轴度误差小于 0.005mm,确保在高速进给(40m/min)过程中,定位精度稳定在 ±0.002mm,有效满足了航空航天复杂曲面零件的超精密加工需求。苏州铝合金花键套花键套采用冷挤压工艺成型,尺寸准确,生产效率大幅提升。

风力发电机组的主传动系统中,花键套需承受高转速和交变载荷。某 1.5MW 风力发电机的齿轮箱输入轴,配备 17CrNiMo6 合金钢花键套。该花键套经渗碳淬火处理,表面硬度 HRC62,有效硬化层深度 1mm,心部保持良好韧性。采用磨齿加工工艺,齿形精度达到 GB/T 10095.1 - 2008 中的 4 级标准,表面粗糙度 Ra<0.2μm。在年均风速 8m/s 的工况下,可稳定传递 50000N?m 的扭矩,传动效率达 97%,且经 10 年长期运行,疲劳寿命超过 10?次循环,保障风力发电系统稳定运行。

电子制造设备的贴片机传动系统中,花键套对高速、高精度运动控制至关重要。采用不锈钢微型花键套,通过微纳加工技术制造,外径*为 5mm,花键齿模数 0.15mm。其加工精度极高,齿距误差控制在 ±0.0008mm,齿形误差 ±0.0003mm,与贴片机的精密丝杆和电机轴的配合间隙小于 0.003mm。在贴片机高速贴装(贴装速度达 50000 点 / 小时)过程中,该微型花键套能实现高效、精细的动力传递,传动效率达 98%,且运行平稳,振动幅值小于 0.05μm。经 2000 小时连续工作测试,磨损量几乎可忽略不计,确保贴片机的高精度贴装,满足电子元器件小型化、高密度贴装的生产需求,提升电子制造的质量和效率。花键套用于农机传动装置,适应复杂田间作业环境。

电动摩托车的驱动系统中,花键套作为连接电机与后轮轴的关键部件,需兼顾轻量化与**度。某款高性能电动摩托车采用了镁合金花键套,材料选用 AZ91D 镁合金,通过压铸成型后进行 T4 + T6 热处理,抗拉强度达到 240MPa,重量较铝合金花键套减轻 30%。花键套的齿形采用渐开线设计,经数控加工中心铣齿和研磨,齿面精度达到 GB/T 1144 - 2001 的 7 级标准,与电机轴和后轮轴的配合过盈量控制在 0.02 - 0.03mm。在电动摩托车 0 - 100km/h 加速测试中,花键套可稳定传递 300N?m 的扭矩,传动效率达 96%,助力车辆实现快速、平稳的动力输出,同时减轻整车重量,提升续航里程。花键套与花键轴组成传动副,传递大扭矩且定位准确。扬州花键套产品

渐开线花键套的齿廓曲线,保证传动过程平稳无冲击。苏州铝合金花键套

矿山提升机的主轴传动系统中,花键套需承受巨大的拉力和冲击载荷。采用高强度合金钢花键套,经锻造后进行调质处理,抗拉强度达到 1100MPa,屈服强度 950MPa。花键套通过热模锻成型后进行数控加工,花键的尺寸精度控制在 ±0.03mm,表面粗糙度 Ra<0.8μm。其与提升机主轴和卷筒的配合紧密,能可靠传递巨大扭矩,在提升机升降重载矿石(最大载重量达 50 吨)和频繁启停过程中,传动稳定,无打滑现象。同时,花键套的**度和抗疲劳性能使其能承受提升过程中的冲击载荷,经 1000 小时连续运行测试,磨损量小于 0.05mm,保障了矿山提升机的安全运行,提高矿山开采的效率和安全性。苏州铝合金花键套

- 徐州锻压加工成型 2025-07-17

- 连云港锻件锻造工艺视频 2025-07-17

- 江西锻件锻压加工产品供应商 2025-07-17

- 杭州铝合金花键轴价格 2025-07-17

- 南京冷挤压出厂价 2025-07-17

- 南京金属花键套产品供应商 2025-07-17

- 江苏汽车花键轴冷挤压件 2025-07-17

- 衢州铝合金锻造厂 2025-07-17

- 衢州铝合金锻压加工价格 2025-07-17

- 宿迁锻件锻压加工件 2025-07-16

- 浙江选购双色注塑加工 2025-07-17

- 淮南智能化出入口控制设备商家 2025-07-17

- 山东手推车刹车线推荐厂家 2025-07-17

- 成都多久CITY540常见问题 2025-07-17

- 西藏铝合金散热片 2025-07-17

- 净水器增压泵静音 2025-07-17

- 苏州印刷双面胶价格 2025-07-17

- 天津电动车刹车线厂家报价 2025-07-17

- 平顶山柴油车压力增压泵漏油怎么办 2025-07-17

- 马鞍山常见机械停车主机架厂家电话 2025-07-17