苏州金属材料FPC检测

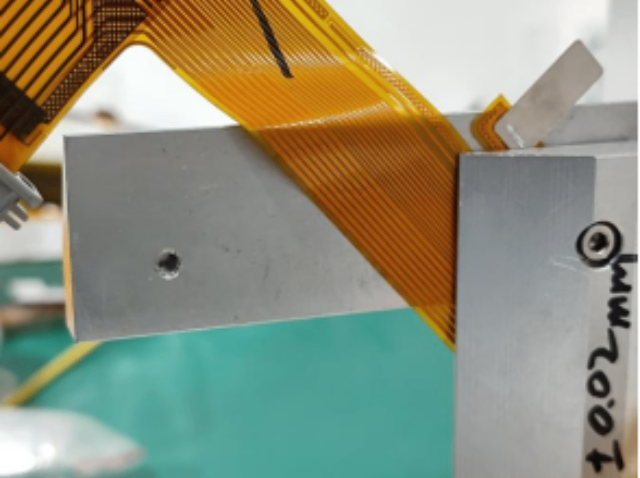

在高精度与高稳定性方面,试验机采用精密的机械结构设计,运用机械加工技术和高精度的零部件,确保折弯机构的运动精度和稳定性,减少误差。通过优化的控制系统和传感器,实现对温度和湿度的精确控制,保证测试环境的稳定性,提高测试结果的可靠性。此外,使用高精度的力传感器和角度测量设备,准确测量折弯过程中的力和角度变化,为分析 FPC 的性能提供准确的数据。在多功能集成方面,试验机除了传统的高温高湿折弯测试外,还集成了其他测试功能,如低温测试、动态折弯测试、循环测试等,提供更的测试方案。新 FPC 产品上线,先做小批量试检测。苏州金属材料FPC检测

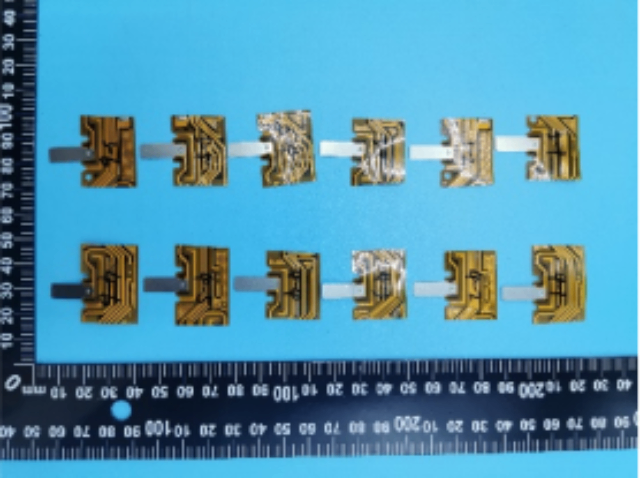

随着科技的不断进步,FPC 在新兴领域的应用越来越大量,这也为 FPC 检测技术的应用拓展提供了新的机遇。在可穿戴设备领域,FPC 作为连接各种传感器和电子元件的关键部件,其质量和可靠性直接影响设备的性能和用户体验。在新能源汽车领域,FPC 在电池管理系统、车载电子设备等方面有着重要应用,对其检测要求更加严格。在医疗设备领域,FPC 的应用也越来越多,对其生物兼容性和电气安全性的检测成为新的关注点。为了满足这些新兴领域的需求,FPC 检测技术需要不断创新和拓展,开发出适用于不同应用场景的检测方法和设备。杨浦区铜箔FPC检测平台用高分辨率摄像头拍照,检测 FPC 表面瑕疵。

联华检测运用高精度导通测试设备,对 FPC 线路进行专业的导通测试。在测试前,技术人员会根据 FPC 的电路设计图纸,精心规划测试路径与测试点,确保能够专业覆盖所有关键线路。测试时,导通测试设备会通过探针与 FPC 上的测试点建立良好的电气连接,然后施加特定的电压信号,检测电流是否能够顺利通过各个线路。若检测到某条线路无电流通过或者电流异常,设备会立即发出警报并记录相关数据。联华检测的技术人员会根据这些数据,迅速定位断路、短路或者虚焊等导通性问题的位置,为后续的维修与改进提供精细的依据,保障 FPC 的电气连通性符合质量标准。

人工智能技术在 FPC 缺陷分类中发挥着重要作用。通过构建深度学习模型,让模型学习大量带有标签的 FPC 缺陷图像和检测数据,使其具备对不同类型缺陷进行准确分类的能力。在实际检测过程中,检测设备采集到的图像或数据被输入到训练好的模型中,模型能够快速判断缺陷的类型,并给出相应的处理建议。与传统的人工缺陷分类方法相比,人工智能技术具有更高的准确性和效率,能够有效减少人为因素带来的误判。此外,人工智能模型还能不断学习和优化,随着新数据的不断加入,其对缺陷的识别和分类能力将不断提高。检查 FPC 金手指,查看有无褶皱、压伤和划伤。

焊盘是 FPC 与元器件连接的关键部位,联华检测对其检测细致专业。外观检测上,技术人员使用显微镜仔细观察焊盘外形轮廓是否完整,有无漏铜现象,表面是否存在脏污、镀层不均等问题,这些外观缺陷可能影响焊盘与元器件引脚焊接质量,导致虚焊、脱焊。尺寸检测时,运用高精度测量工具测量焊盘的直径、厚度、间距等参数,确保符合设计要求,尺寸偏差会影响元器件安装精度与电气连接性能。此外,通过电气测试检测焊盘的导电性与焊接可靠性,为高质量焊接提供保障,确保 FPC 与元器件连接稳定可靠。对 FPC 进行功能负载测试,评估工作稳定性。静安区金属材料FPC检测报价

检查 FPC 检测报告,确认信息无误。苏州金属材料FPC检测

电气性能检测是判定 FPC 是否合格的关键环节。电阻检测通过测量 FPC 导电线路的电阻值,判断线路是否存在断路、短路或接触不良等问题。在实际操作中,表笔与线路的接触方式和接触点的选择,都会影响测量结果的准确性。电容和电感检测则是评估 FPC 中相应元件的性能,对于保障 FPC 在高频电路中的正常工作具有重要意义。信号传输特性检测,模拟 FPC 在实际使用中的信号传输情况,检测信号的幅度、相位和频率响应等参数,确保信号在传输过程中的稳定性和准确性。为了保证检测结果的可靠性,检测环境的控制、检测设备的校准以及检测流程的规范,都需要严格执行,从多个方面保障 FPC 的电气性能符合要求。苏州金属材料FPC检测

- 南京常规电工电子产品环境可靠性测试 2025-08-02

- 普陀区支持电工电子产品环境可靠性测试 2025-08-02

- 无锡提供哪些电工电子产品环境可靠性测试 2025-08-02

- 南京一站式电工电子产品环境可靠性测试 2025-08-02

- 普陀区在哪里装备环境可靠性测试 2025-08-02

- 苏州道路车辆可靠性测试 2025-08-02

- 南通装备环境可靠性测试机构 2025-08-01

- 珠海道路车辆可靠性测试哪家专业 2025-08-01

- 常规电工电子产品环境可靠性测试价格 2025-08-01

- 奉贤区什么是电气产品环境测试 2025-08-01

- 广州精品欧卡老师 2025-08-02

- 金山区综合软件开发客服电话 2025-08-02

- 扬州外包建筑工人劳务派遣价格大全 2025-08-02

- 闵行区本地闯关游戏开发服务电话 2025-08-02

- 江苏本地工厂设备吊装厂家电话 2025-08-02

- 南京信息化企业数据安全解决方案直销价格 2025-08-02

- 崇明区如何企业形象策划热线 2025-08-02

- 汉阳区营销企业管理咨询五星服务 2025-08-02

- 一站式信息流广告营销平台 2025-08-02

- 江宁区电话房地产咨询服务24小时服务 2025-08-02