四川板式家具柜体生产线批量定制

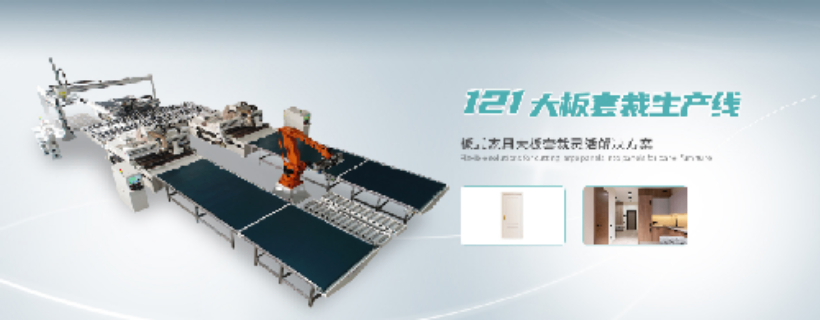

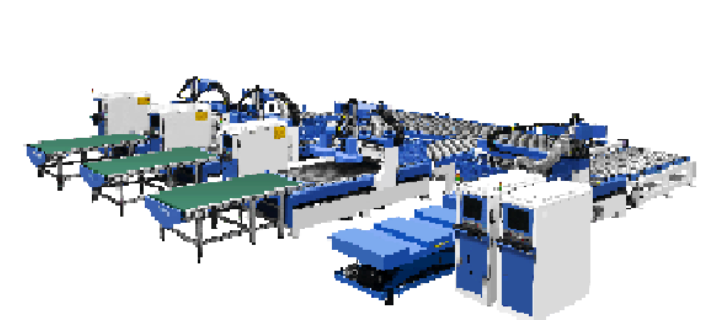

全自动大板套裁柜体生产线采用德国进口设备为中心,实现从原材料到成品的智能化生产。生产线配备高精度数控裁板锯,切割速度达100m/min,精度控制在±0.08mm。智能优化排版系统可同时处理8个不同订单的混合套裁,板材利用率提升至96.5%。自动上下料系统采用视觉定位技术,抓取精度达±0.1mm。生产线末端配置自动包装系统,根据柜体尺寸智能选择包装方案,节省包装材料20%。整线配备能源管理系统,实时监控能耗数据,较传统生产线节能25%以上。支持24小时连续生产,单日比较大产能突破1300个标准柜体,产品合格率稳定在99.3%以上。智能生产线MES系统实时监控设备状态,提前预警故障,保障连续生产。四川板式家具柜体生产线批量定制

质量检测,严控产品质量质量检测贯穿大板套裁柜体生产线。在生产过程中,设置多道质量检测工序,对板材切割尺寸、打孔位置、封边质量等关键指标进行实时检测。检测设备采用高精度传感器与图像识别技术,能快速准确判断产品是否合格。一旦发现次品,立即进行标识与隔离,防止流入下一道工序,确保出厂的每一个柜体都符合高质量标准数据统计,助力企业决策大板套裁柜体生产线的生产管理软件具备强大的数据统计功能,能对生产过程中的各类数据进行收集、整理与分析。企业可通过这些数据了解生产效率、设备利用率、物料消耗等情况,为企业制定生产计划、设备采购计划、成本控制策略等提供数据依据,助力企业科学决策,提升企业运营管理水平。重庆全屋定制数控柜体生产线技术指导自动贴标机精确识别产品位置,标签贴合精度达±0.5mm。

高效节能大板套裁柜体生产线正成为家具行业的新标配。该生产线采用一代伺服控制系统,能耗较传统生产线降低35%。配置德国豪迈数控裁板锯、意大利SCM自动封边机等进口设备,通过智能优化算法,板材利用率稳定在95%以上。创新的自动换刀系统可在15秒内完成锯片更换,适应家具行业不同材质板材的加工需求。生产线配备智能除尘系统,粉尘收集效率达99.95%,排放浓度低于10mg/m3,满足家具行业日益严格的环保要求。通过MES系统实现生产全过程数字化管理,实时监控设备状态和生产进度。整线采用模块化设计,可在90分钟内完成产品切换,完美适应家具市场快速变化的需求。单班产能可达900-1100个标准柜体,产品一次合格率超过99%,为家具企业创造了的经济效益。

数字化智能大板套裁柜体生产线采用工业互联网技术,实现设备互联互通和远程监控。生产线主要设备包括德国豪迈数控裁板锯、日本发那科机器人等,全部设备通过5G网络连接。智能仓储系统采用立体式设计,可存储3000张以上标准板材,自动供料准确率100%。创新的激光检测系统对每块板材进行100%检测,尺寸公差控制在±0.12mm以内。生产线配备自动除尘系统,工作环境粉尘浓度低于5mg/m3。通过数字孪生技术提前模拟优化生产流程,设备利用率提升至92%。整线采用人机工程学设计,操作界面符合CE标准,单班产能可达1000-1200个定制柜体。自动码垛机器人整齐堆叠成品,最大承重达500kg不变形。

柔性化大板套裁柜体生产线采用模块化设计,可在2小时内完成产品切换。生产线配置德国豪迈电子开料锯,搭配智能优化套裁软件,可同时处理8个不同订单的混合排版,板材利用率高达96%。创新的自动换刀系统可在15秒内完成锯片更换,适应不同材质板材加工需求。生产线配备智能除尘系统,粉尘收集效率达99.95%,排放浓度低于10mg/m3。通过MES系统实现生产全过程数字化管理,实时监控设备状态和生产进度。整线采用节能设计,配备能量回收系统,较传统生产线节能30%以上。操作界面符合人机工程学标准,工人劳动强度降低50%。单班产能可达1100-1300个标准柜体,产品一次合格率超过99%,较传统生产方式效率提升65%。自动检测台扫描每块裁切部件,0.2mm的尺寸偏差立即报警。四川板式家具柜体生产线批量定制

自动导引的喷涂设备精确控制油漆用量,节省涂料15%。四川板式家具柜体生产线批量定制

精细校准,确保设备精度设备精度直接影响产品质量。大板套裁柜体生产线配备精细校准系统,定期对切割设备、打孔设备等关键装置进行自动校准。校准过程基于高精度传感器与先进算法,能快速检测设备运行偏差并进行调整。以切割设备为例,校准后切割精度可达 ±0.1mm,确保每一块板材加工尺寸精细无误,为生产柜体奠定坚实基础,保障产品质量长期稳定

软件集成,优化生产管理大板套裁柜体生产线集成先进生产管理软件,将订单管理、生产排程、设备监控、物料管理等功能整合于一体。企业可通过该软件系统,对生产全流程进行可视化管理。从接收订单开始,软件自动生成比较好生产计划,合理安排设备资源与生产顺序,实时跟踪订单进度,确保生产高效有序进行,提升企业整体运营管理水平。 四川板式家具柜体生产线批量定制

- 湖南智能封边机售后维修 2025-07-03

- 四川封边机厂家直销 2025-07-03

- 北京柜体开料自动生产线 2025-07-03

- 河北木工机械全自动化门板生产线 2025-07-03

- 江苏自动化封边机销售厂家 2025-07-03

- 北京粤辰封边机厂家直销 2025-07-03

- 广东DL-1325开料机销售厂家 2025-07-03

- 福建门板开料机销售厂家 2025-07-03

- 中国香港极东智能机械开料机封边机 2025-07-03

- 贵州智能封边机 2025-07-03

- 浙江非标液相色谱购买 2025-07-03

- 海南灭菌柜哪家好 2025-07-03

- 个性化无人酒店的创新服务 2025-07-03

- 常州正规浸渗处理便宜 2025-07-03

- 山西个性化园林绿化工程施工联系人 2025-07-03

- 江苏酒店地沟 2025-07-03

- 西南固溶时效热处理设备供应商 2025-07-03

- 武汉工业精密零件加工生产厂家 2025-07-03

- 马鞍山水冷式气悬浮冷水机组价格 2025-07-03

- 广东放电火花机生产厂家 2025-07-03