广东侧挂激光切管机常见故障

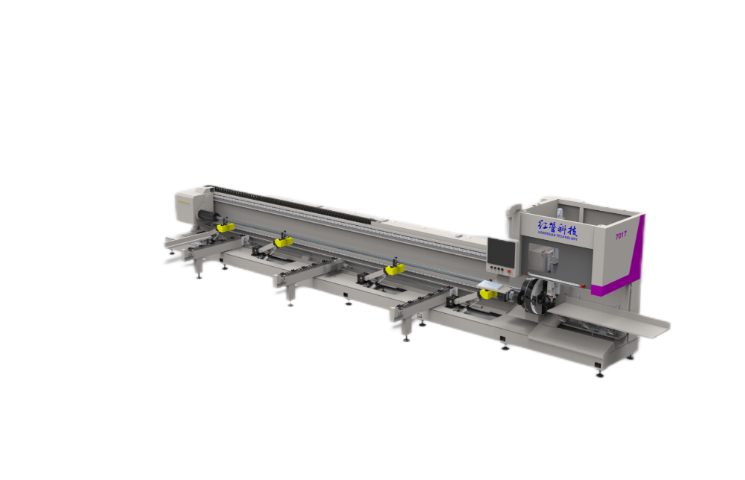

其高效切割源于先进的激光技术与优化的运动控制系统。高功率激光发生器能够快速熔化或气化管材,配合高精度的四轴联动系统,可实现复杂形状管材的快速切割,切割速度相比传统切割设备大幅提高。例如,在切割标准钢管时,切割速度可提升 30% - 50%。自动化程度高,可实现连续作业,减少人工干预,降低人工成本。同时,采用先进的能量转换与利用技术,提高激光能量的利用率,降低能源消耗。在批量生产管材零部件时,能缩短生产周期,提高生产效率,为企业带来更高的经济效益。红管激光切管设备,自动上下料功能,大幅节省人力成本。广东侧挂激光切管机常见故障

红管激光切管机具备强大的材质适应性,能够轻松应对不锈钢、碳钢、铝合金、铜合金等多种金属材质管材的切割。针对不锈钢材质易氧化、切割面易变色的特点,设备采用先进的激光切割工艺和惰性气体保护技术,在切割过程中,惰性气体(如氮气)可有效隔绝氧气,防止不锈钢表面氧化,确保切割面光洁平整、无毛刺、无变色现象,满足厨具、医疗器械等对表面质量要求极高的行业需求。在切割碳钢时,设备可根据碳钢的含碳量和厚度,智能调节激光能量和切割速度,实现快速、稳定切割,切口垂直度高,无需二次加工即可直接用于建筑、机械制造等领域。对于铝合金、铜合金等硬度较低、熔点较低的有色金属管材,红管激光切管机凭借其非接触式切割和能量控制,能够避免管材变形和表面损伤,保证切割精度和产品质量,广泛应用于航空航天、电子电器等制造行业。东莞方管激光切管机常见问题安全性是我们产品的重要特点,我们的激光切管机配备了多重安全保护装置,确保操作人员的安全。

在现代制造业中,产品的多样化和个性化需求日益增长。我们的激光切管机具备强大的切割功能,能够实现多种切割角度和切割形状,满足不同产品的生产需求。通过高精度的数控系统和灵活的切割头设计,它可以轻松实现 0° - 360° 的任意角度切割,无论是常见的直角切割,还是复杂的斜角、坡口切割,都能精i准完成。在切割形状方面,不仅可以切割直线、圆形、方形等常规形状,还能根据客户的设计要求,切割出各种不规则的异形图案。例如,在家具制造行业,需要切割各种造型独特的管件用于家具框架;在汽车零部件制造中,复杂形状的管件用于汽车排气管、车架等部件。我们的激光切管机都能凭借其出色的切割能力,为不同行业的客户提供完美的解决方案,帮助企业拓展产品种类,满足市场多样化需求,提升企业的产品创新能力和市场竞争力。

红管激光切管设备配备先进的焊缝自动识别系统,该系统采用高分辨率视觉传感器和智能图像分析算法,能够在管材装夹后快速扫描管材表面,识别焊缝位置。在切割过程中,当激光头接近焊缝区域时,系统会自动调整切割参数,如降低切割速度、增加激光能量,确保焊缝处的管材能够被充分切割,避免出现切割不彻底或切口质量差的问题。对于焊缝位置不规则或存在一定偏差的管材,系统也能实时捕捉偏差信息,并将数据反馈给数控系统,自动修正切割路径,保证切割轨迹始终避开焊缝缺陷区域,有效提升切割品质和产品合格率。这种自动识别功能不仅减少了人工检测和调整的时间和工作量,还能在无人干预的情况下,确保每一根管材的切割质量稳定可靠,为企业生产管材加工产品提供坚实保障。我们的激光切管机可以实现快速切割,提高了生产效率,缩短了交货周期。

设备的使用寿命和稳定性直接关系到企业的生产运营成本。我们的激光切管机凭借其设计和品质高的制造工艺,拥有较长的使用寿命和高度的稳定性。设备的关键部件采用了耐磨、耐腐蚀的材料,经过特殊的表面处理工艺,提高了其抗磨损和抗腐蚀性能。同时,先进的散热系统和智能的故障诊断系统,能够及时发现并解决潜在的问题,确保设备始终处于良好的运行状态。在实际使用中,许多客户反馈,该激光切管机的使用寿命比同类产品长 2 - 3 年,且维修频率极低。这意味着企业无需频繁更换设备,减少了设备采购成本和停机时间,降低了生产运营风险。长期来看,为企业节省了大量的资金和资源,提高了企业的生产效益和市场竞争力。红管科技激光切管机,采用进口切管软件,切割高效又省料。佛山金属管材激光切管机现货

我们的激光切管机可以实现多种切割角度和切割形状,满足不同产品的需求。广东侧挂激光切管机常见故障

在环保与降本双压之下,企业寻求节能增效利器,激光切管机无疑是很好的选择。传统切割设备如等离子切割机,工作时耗电量大,电极、喷嘴等耗材磨损快,频繁更换成本高昂;而激光切管机采用先进电光转换技术,激光发生器电能利用率高,能量转化损失极小。切割过程中,无需庞大的动力系统驱动刀具,减少额外耗能环节。以一家中型管材加工企业为例,原本使用传统设备月耗电量超5000度,切换成激光切管机后,月耗电量锐减至2000度以内,电费支出大幅降低。耗材方面,无刀具磨损之忧,长期稳定运行,节省大量采购、更换刀具费用。成本降低直接转化为利润,企业资金回笼加快,有更多资金投入研发、扩大生产,经济效益稳步提升,市场竞争力愈发强劲。广东侧挂激光切管机常见故障

- 广东双卡激光切管机价格 2025-05-29

- 江苏自动上料激光切管机常见问题 2025-05-29

- 东莞高速激光切管机多少钱 2025-05-29

- 汕头侧挂激光切管机常见故障 2025-05-29

- 广州光纤激光切管机厂家 2025-05-29

- 江苏激光切管机现货 2025-05-28

- 福建高功率激光切管机厂家电话 2025-05-28

- 江苏全自动激光切管机 2025-05-28

- 3000W激光切管机视频 2025-05-28

- 东莞6000W激光切管机图片 2025-05-28

- 福建小型螺杆空压机一级能效 2025-05-29

- 四川高温坩埚炉生产厂家 2025-05-29

- 庐阳区附近哪里有物联网应用服务 2025-05-29

- 检具陶瓷结构 2025-05-29

- 质量微差压表设备厂家 2025-05-29

- 杭州品牌检测仪哪家好 2025-05-29

- 文登区使用奥的斯电梯一体化 2025-05-29

- 四川工业流水线皮带现货 2025-05-29

- 重庆户外起艇绞车 2025-05-29

- 惠山区比较好的挖机燃油滤清器厂家报价 2025-05-29