中山PCB生产厂家

绿油脱落原因与解决方案

绿油脱落常见原因包括前处理不足或固化温度不够。解决方案:延长磨板时间至60秒,固化温度提升至160℃×20分钟,硬度达2H级。采用等离子处理增加铜面粗糙度,提升附着力。检测方法:使用3M600胶带测试,脱落面积<5%为合格。通过SEM观察界面,确认绿油与铜层结合紧密。预防措施:生产过程中控制环境湿度<60%,避免绿油吸湿失效。某企业通过工艺优化,绿油脱落率从5%降至0.3%。材料替换:采用UV固化绿油,固化时间从30分钟缩短至30秒,效率提升98%。 31. Mentor Graphics Xpedition 支持自动扇出设计,减少人工干预。中山PCB生产厂家

生物可降解PCB材料开发与应用

生物可降解PCB采用聚乳酸(Pla)基材,废弃后6个月自然分解。电路层使用镁合金导线,腐蚀速率与器件寿命同步,实现环保闭环。表面处理采用丝蛋白涂层,生物相容性达ClassVI。工艺挑战:①镁合金抗氧化处理(如化学钝化);②低温焊接(<180℃);③可降解阻焊油墨开发。应用场景:一次性医疗设备、环境监测传感器等短期使用电子产品。测试数据:镁合金导线在生理盐水中的腐蚀速率<0.1μm/天,与器件寿命匹配。 广州制造工艺PCB哪家好50. Chiplet 基板采用 RDL 再布线技术,线宽 / 间距突破 2μm。

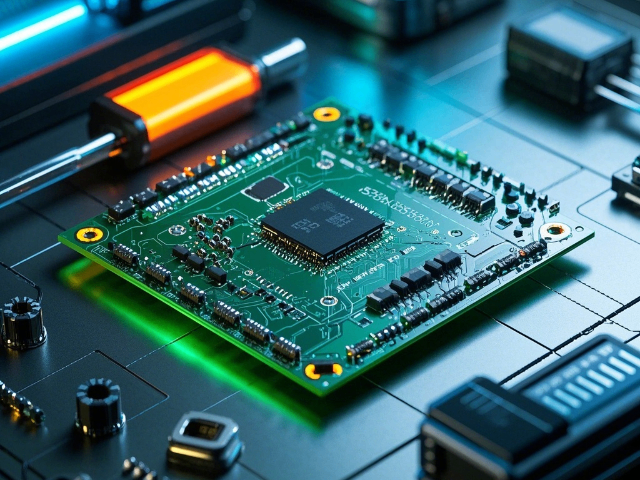

高频材料RogersRO4360G2应用

高频材料RogersRO4360G2(Dk=3.66±0.05)适用于5G毫米波频段,插入损耗<0.2dB/in@28GHz。其低Z轴膨胀系数(CTE=14ppm/℃)可减少层间对准误差。推荐用于天线阵列、基站背板等高频场景。设计要点:①线宽补偿算法修正蚀刻偏差;②差分对间距≥3W;③避免使用Via-in-Pad设计。测试数据:某5G天线板使用该材料,增益从15dBi提升至17dBi,驻波比<1.5。工艺适配:需采用激光直接成像技术,确保线宽精度±5μm,满足高频信号传输要求。

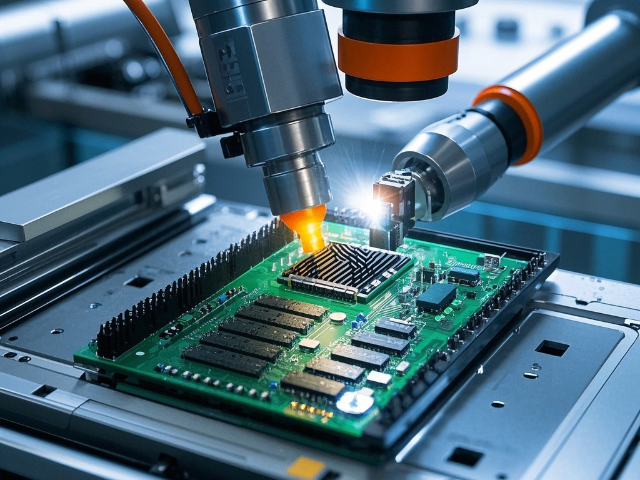

选择性焊接技术(SelectiveSoldering)

选择性焊接技术采用氮气保护,减少助焊剂残留。通过编程控制焊接时间(3-5秒)与温度(260℃±5℃),确保通孔元件焊接合格率>99.9%。适用于混装板(SMT+THT),可替代波峰焊减少锡渣产生。设备参数:①喷头精度±0.1mm;②氮气流量5-10L/min;③焊接压力0.5-1.0N。成本分析:相比波峰焊,选择性焊接可节省助焊剂70%,能耗降低40%,适合小批量、高混合度生产。工艺优化:采用双波峰焊接技术,提升焊接质量,减少桥接缺陷。 36. 化学沉金与电镀金在耐磨性上差异明显,后者硬度达 HV200 以上。

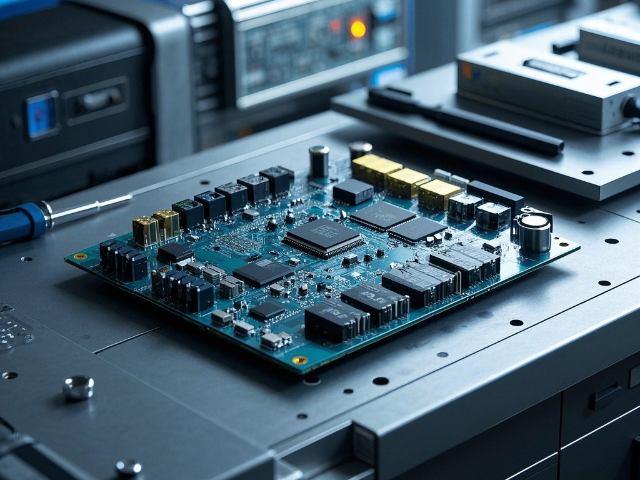

100Gbps高速PCB设计

100Gbps高速PCB采用差分对设计,线长匹配误差<3mil,推荐使用RogersRO4835材料(Dk=3.38)。通过SIwave仿真优化走线,插入损耗<0.5dB/in@20GHz。为降低串扰,差分对间距需≥3W,外层走线与内层平面间距≥H(介质厚度)。层叠设计:推荐采用对称叠层,如L1-S1-Power-Gnd-S2-L6,其中S1/S2为信号层,Power/Gnd为参考平面。测试验证:某数据中心背板通过上述设计,误码率<1e-12,满足IEEE802.3bj标准要求。材料创新:使用碳纳米管增强环氧树脂基材,Dk稳定性提升20%,适合高频应用。 沉金工艺(ENIG)镍层厚度需控制在 3-5μm,防止出现黑盘缺陷。广州打样PCB价格信息

29. 槽孔加工精度要求 ±0.02mm,采用数控铣床加工。中山PCB生产厂家

金手指制作工艺要点

金手指制作需经过化学抛光、镀金、电抛光三道工序,表面粗糙度Ra≤0.4μm,接触阻抗<50mΩ。采用激光雕刻技术可实现字符精度±0.02mm,提升产品辨识度。镀金层厚度≥0.05μm,镍底层≥5μm,防止金层扩散。测试标准:插拔寿命测试≥5000次,接触电阻变化率<10%。盐雾测试(5%NaCl,35℃)48小时无腐蚀。工艺改进:引入脉冲电镀技术,金层均匀性提升20%,成本降低15%。某企业通过该技术,金手指合格率从95%提升至99.3%。材料选择:镍层推荐使用氨基磺酸镍体系,内应力<50MPa,延展性>8%。金层采用纯金电镀,硬度HV≥50,耐磨性提升40%。 中山PCB生产厂家

- 佛山电源模块性能 2025-05-11

- 东莞电子全自动焊锡机价格信息 2025-05-11

- 广东校验点胶机平台 2025-05-11

- 佛山测试电源模块平台 2025-05-11

- 珠海光电示波器性能 2025-05-11

- 黄浦区质量示波器探头厂家电话 2025-05-11

- 中山校验电源模块厂家报价 2025-05-11

- 厦门品牌全自动焊锡机厂家报价 2025-05-11

- 东莞无铅全自动焊锡机检修 2025-05-11

- 便携性点胶机哪个好 2025-05-11

- BOTDR供应商 2025-05-11

- 全自动洛氏硬度计LC-200RB生产 2025-05-11

- 天津不锈钢自力式哪家质量好 2025-05-11

- 江苏在线双氧水浓度分析仪表厂家 2025-05-11

- 湖北平行式安全阀 2025-05-11

- 汕尾国产热电偶性能 2025-05-11

- 温州RFFE逻辑分析仪电话 2025-05-11

- 鄂尔多斯雷达料位计检测仪表 2025-05-11

- 安徽脸部提升美容仪如何选择 2025-05-11

- 四川螺纹连接自力式生产厂家 2025-05-11