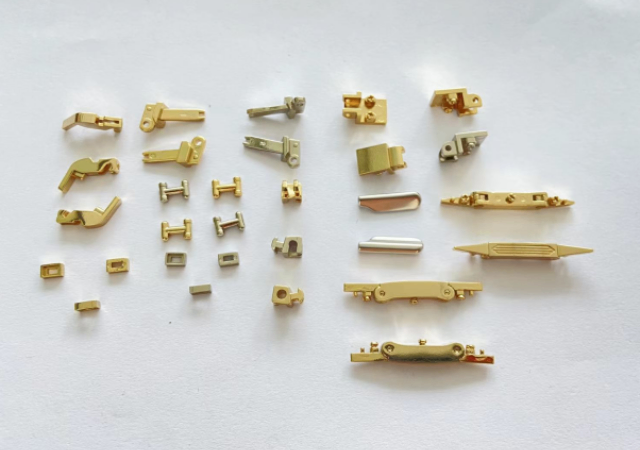

湖北铜基精密零件制造

而这些精密零件进行精密机械加工制造有两种工序,一种是热加工一种是冷加工,热加工则是通过热处理等方式使零件在非常温的条件下发生化学或物理变化达到外形变化要求。而冷加工则是常温下不发生化学及物理变化达到外形变化要求,一般采用切削技术。而在未来,在满足加工及环保的前提下,精密机械加工会与科技相结合,成为一门重要的、可持续发展的科学。目前,非标零件并没有非常规范的分类,大致按照材质区分为金属非标零件以及非金属非标零件,金属件即原材料为金属,例如黄铜、铝等,公差要求及光洁度都由客户规定,工序复杂,非金属件即原材料为塑料、木材石材等。精密零件的制造需要经过严格的质量控制和检测,以确保产品符合规范和标准。湖北铜基精密零件制造

精密零件常用加工方法:磨削,磨削是一种通过研磨工具在工件表面进行磨削,达到规定的尺寸和表面质量要求的加工方法。磨削通常用于加工高精度和高表面质量的零件,如轴杆、滚轴和齿轮等。拉伸,拉伸是一种将金属材料经过拉力和塑性变形实现特定形状和尺寸的加工方法。拉伸一般用于加工金属丝、金属管等具有高拉伸性能的材料。焊接,焊接是一种将金属材料加热至熔化状态,并通过其他方法使两个或多个部件连接在一起的加工方法。焊接可用于连接不同材料的零件,实现整体零件的制造和修复。湖北铜基精密零件制造通过先进的数控加工技术,精密零件可以实现定制化生产,满足不同客户的个性化需求。

加工流程,精密机械零件加工流程一般包括以下几个步骤,零件设计:在进行零件加工之前,需要进行详细的1.零件设计。设计应考虑零件的功能需求和加工要求,确定几何形状和尺寸等参数。2.材料准备:选择适合加工的材料,并进行材料准备工作,如锯切、锻造或铸造等。3.加工工艺选择:根据零件的特点和加工要求,选择合适的加工工艺。常用的加工工艺包括车削、铣削、钻削、磨削、拉伸、焊接等4.加工设备选择:根据加工工艺和零件尺寸要求,选择适合的加工设备。常用的加工设备包括数控机床、车床铣床、磨床等。

精密零件的加工过程是规定零件加工工艺和操作方式的过程。在特定的生产条件下,将合理的工艺和操作方法按规定的形式写入工艺文件,经批准后用于指导现场生产。精密加工工艺零件的工艺流程一般包括零件加工的工艺路线、每道工序的具体内容和所使用的设备和工艺装备、零件的检验项目和检验方法、额定时间和切削用量等。精密机械零件加工具有很多优点,可以有效提高生产能力和效率,具有可观的进给效率,降低企业成本。精密制造技术可以改善劳动条件,缩短劳动时间,降低劳动强度,提高文明生产水平。精密零件的设计需要兼顾产品功能和制造成本,通过优化设计来提产品的性能和竞争力。

零件检测与修正,加工完成后,使用测量工具对零件进行尺寸精度、形位公差等检测。如发现不合格品,需分析原因并进行修正。修正可能涉及调整切削参数、更换刀具或改进夹具设计等方面。通过反复检测与修正,确保零件质量达到要求。零件表面处理与后处理,根据零件的使用要求,可能需要进行表面处理,如抛光、喷涂等,以提高零件的表面质量和耐腐蚀性。此外,还需进行后处理,如清洗、防锈等,确保零件在存储和运输过程中不受损坏。CNC精密零件的加工流程涉及多个环节,需要精细操作和专业知识。制造精密零件需要严格的工艺流程,包括材料选取、加工、表面处理等环节,确保产品质量。湖北铜基精密零件制造

精密零件的制造过程中,通常需要进行多道工序的加工和装配。湖北铜基精密零件制造

加工注意事项,在进行精密机械零件加工时,需要注意以下事项:1.遵循安全操作规程:加工过程中需要遵守操作规程,佩戴好相应的防护用具,确保加工过程的安全。2.控制加工参数:控制好切削速度、切削深度和进给量等加工参数,以保证零件尺寸和表面质量的要求。3.维护加工设备:定期检查和维护加工设备,保持设备的正常运行和精度。4.合理利用刀具和工具:合理选择和使用刀具和工具,保证加工的效率和质量。5.坚持质量检验:加工完成后,进行质量检验,确保零件的尺寸和质量符合要求。湖北铜基精密零件制造

- 深圳钛合金粉末冶金应用领域 2025-06-12

- 广东3C零件粉末冶金应用领域 2025-05-23

- 天津粉末冶金参考价 2025-05-23

- 惠州粉末冶金工艺流程 2025-05-23

- 不锈钢粉末冶金优缺点 2025-05-23

- 四川粉末冶金批发价 2025-05-23

- 江门医疗精密零件制造商 2025-04-25

- 湖北铜精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南钛合金精密零件价格 2025-04-20

- 吉林长鸿气动胶枪配件 2025-06-20

- AR光学测量仪精度 2025-06-20

- 不锈钢304L三通定做 2025-06-20

- 中国香港五金工具零部件大概多少钱 2025-06-20

- 四川钨钢切削刀具品牌 2025-06-20

- 佛山定制PTC发热体销售电话 2025-06-20

- 常州标准注塑模具推荐厂家 2025-06-20

- 甘肃双组份气动胶枪厂家 2025-06-20

- 靠谱的便利店货架大概价格多少 2025-06-20

- 刷卡锁射出加工 2025-06-20