成都大功率燃料电池引射器采购

氢引射器与AI结合实现自适应流量调节的原理。当氢引射器与AI控制算法结合时,AI算法可以根据燃料电池系统的实时运行参数,如电堆功率需求、氢气压力、温度等,动态地调整氢引射器的工作状态。它能够精确计算出所需的氢气流量,并通过调节引射器的相关参数,如喷嘴开度、压力比等,实现氢气流量的自适应调节。这种结合可以提高氢燃料电池系统的性能和可靠性。自适应流量调节能够确保在不同工况下,燃料电池电堆都能获得足够的氢气供应,提高发电效率,延长电堆使用寿命。同时,还可以降低系统的能耗和成本,减少氢气的浪费,提高系统的整体经济性。氢引射器如何实现氢气-空气双介质混合?成都大功率燃料电池引射器采购

由于氢引射器无需额外的动力源和复杂的控制系统,其制造成本相对较低。在大规模生产的情况下,能够有效降低燃料电池系统的整体成本,促进氢燃料电池的商业化推广。不同工况下(如燃料电池的启动、加载、卸载等),对氢引射器的引射性能要求不同。如何优化引射器的结构参数,使其在各种工况下都能保持良好的引射性能,是当前研究的重点之一。氢引射器工作在高压、高纯度氢气环境中,对材料的抗氢脆、耐腐蚀性能要求极高。选择合适的材料并确保其与氢气的兼容性,是保证引射器长期稳定运行的关键。氢引射器需要与燃料电池系统的其他部件(如氢气供应系统、空气供应系统、控制系统等)进行良好的集成。如何实现各部件之间的协同工作,提高整个系统的性能和可靠性,是氢引射器应用中面临的一大挑战。上海低压力切换波动Ejecto流量氢引射器在重卡燃料电池系统的挑战?

高压氢气在压缩过程中会产生热量,导致密封部位温度升高。这会影响密封材料的性能,使其软化或老化加速。同时,温度的变化会引起材料的热膨胀,可能破坏密封结构的稳定性。例如,金属密封部件在高温下会膨胀,如果与其他部件的热膨胀系数不匹配,会导致密封间隙发生变化,影响密封效果。低温环境下,氢气的物理性质会发生变化。氢气的密度增大,粘性降低,这会增加氢气的泄漏风险。此外,低温会使氢引射器内部的流体流动特性发生改变,可能导致引射器的性能下降,启动困难。

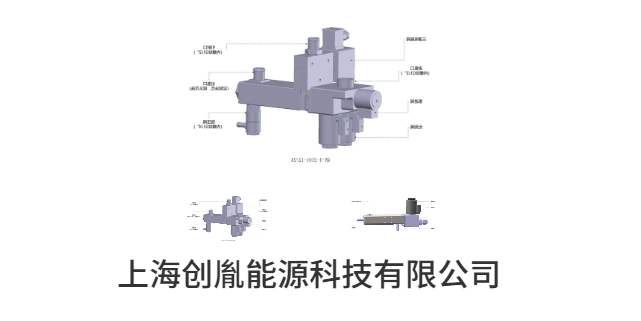

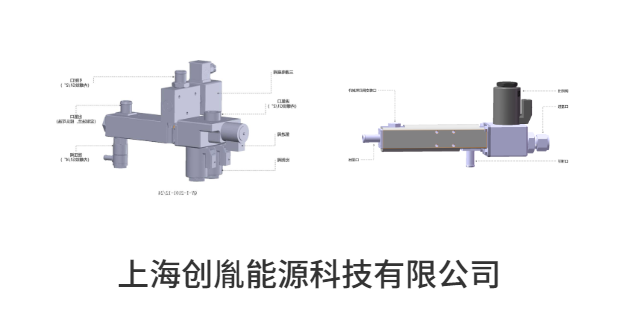

耐腐蚀材料与定制开发流道结构的结合,是车载引射器适应动态负载的重要保障。当燃料电池系统在宽功率区间运行时,流道内部会交替出现高压冲击、低温冷凝及高湿度环境,传统金属部件易因氢脆或腐蚀导致尺寸形变,进而破坏文丘里管的关键几何参数。采用特殊合金并辅以开模机加工艺制造的流道,可在维持低噪音运行的同时,承受高频次压力波动。例如,阳极出口回氢流中携带的水蒸气可能形成两相流,优化后的表面涂层可降低流体阻力并抑制液滴积聚,确保引射器在动态负载下仍能维持的流量控制精度,从而支撑大功率燃料电池系统的高效能量转化。集成压力/流量传感器和AI算法,氢引射器实时调节引射当量比,使燃料电池系统效率波动≤0.5%。

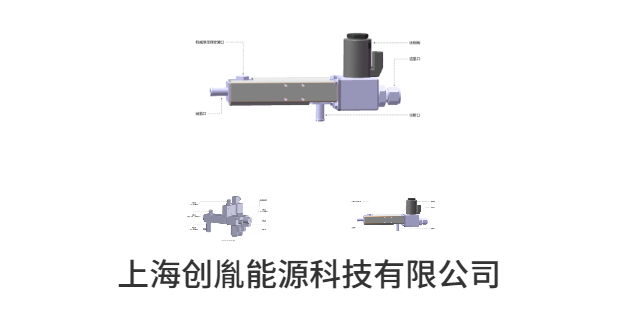

氢燃料电池行业的氢引射器技术是提升系统能效与可靠性的重要创新方向。作为氢能动力系统的关键部件,氢引射器通过独特的流体动力学设计,实现了未反应氢气的主动回收与循环利用。其工作原理依托于高速氢气流产生的负压效应,将电堆出口的低压尾氢重新引入阳极流道,这种自循环机制降低了对外置氢气循环泵的依赖,使燃料电池系统结构更紧凑、运行更静音。在车载应用场景中,氢引射器对振动环境的强适应性,有效解决了传统机械循环装置在复杂工况下的可靠性难题。当前氢引射器的技术突破聚焦于多物理场协同优化。研发团队通过三维涡流仿真模型,精细调控引射器内部的气液两相流态,确保氢气在宽负载范围内的稳定引射效率。针对低温冷启动工况,创新性的抗结冰流道设计可避免水蒸气冷凝引发的流道堵塞,保障燃料电池系统在极端环境下的快速响应能力。材料科学领域的进步则推动了耐氢脆复合材料的应用,使引射器在长期高压氢暴露环境中仍能维持结构完整性。 通过对比装设氢引射器前后的电堆电压曲线和氢气消耗量,可量化其在宽功率范围内的系统用能效率增益。上海稳定性强Ejecto流量

氢引射器测试认证标准有哪些?成都大功率燃料电池引射器采购

机械循环泵的涡轮、轴承等运动部件存在周期性磨损,需定期更换润滑剂与密封件,维护成本高昂。而氢燃料电池引射器则采用耐腐蚀合金材质,并采用整体成型工艺,氢燃料电池引射器的流道结构在生命周期内几乎无性能衰减,运维成本可降低70%以上。从制造端看,引射器无需精密加工的运动组件,所以它的生产工艺复杂度会低于机械泵,更易实现规模化量产。此外,引射器的静态特性还规避了机械泵电磁兼容性测试的需求,缩短了系统认证周期。成都大功率燃料电池引射器采购

- 成都系统引射器功率 2025-05-29

- 广州引射当量比Ejecto功耗 2025-05-29

- 成都燃料电池测试台架测试台尺寸 2025-05-29

- 江苏AWEElectrolyzer性能 2025-05-29

- 江苏系统Humidifier内漏 2025-05-29

- 成都比例阀Ejecto效率 2025-05-29

- 广州外增湿加湿器供应 2025-05-29

- 成都氢用增湿器供应 2025-05-28

- 成都阴极出口Humidifier厂家 2025-05-28

- 广州开模加湿器定制 2025-05-28

- 湖北户用光伏承建方 2025-05-29

- 扬州珍惜储能系统 2025-05-29

- 安全储能服务 2025-05-29

- 中山一级电房空调哪家好 2025-05-29

- 南通储能系统以客为尊 2025-05-29

- 河北供热空气能热泵价格 2025-05-29

- 内蒙古国内粮食烘干塔现货 2025-05-29

- 广西蜂窝活性炭滤芯 2025-05-29

- 台州实验室高纯锗伽马谱仪哪家好 2025-05-29

- 专业加气材料余热回收厂家 2025-05-29