徐州全自动雕刻直流电机哪家好

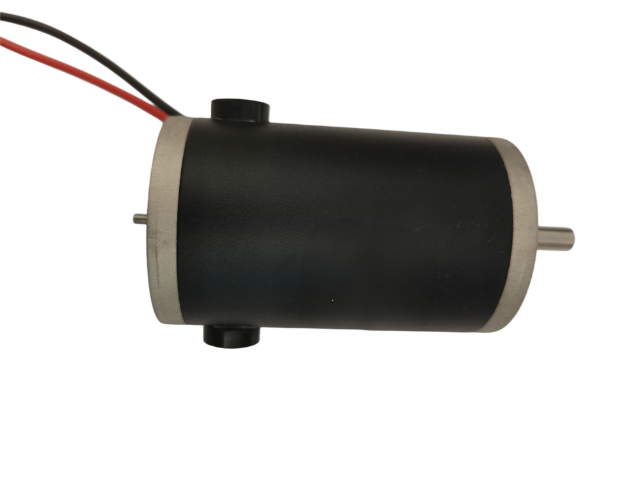

医疗手术机器人中的微型雕刻电机是实现高精度操作的驱动部件,其精细控制直接关系到手术的安全性、灵活性和成功率。以下从技术特点、控制关键及临床应用等方面进行整体描述:技术特点微型化设计:电机体积小(通常直径<10mm)、重量轻,可集成于手术器械末端,适应狭小腔道操作(如神经外科、眼科手术)。高精度运动:步进分辨率达微米级,配合编码器反馈,确保雕刻、切割或穿刺的轨迹误差小于0.1mm。动态响应快:采用无刷直流电机(BLDC)或压电电机,启停时间短(毫秒级),适应术中实时调整需求。低干扰运行:电磁兼容性优化,避免对术中影像(如MRI)或其他精密设备产生干扰。常州市恒骏电机有限公司为您提供雕刻直流电机 。徐州全自动雕刻直流电机哪家好

转子镂空结构的轻量化与强度平衡设计是通过优化材料分布与几何构型,在保证承载性能的前提下实现减重的系统性工程。其在于采用拓扑优化技术,基于有限元分析确定转子高应力区域与低效材料区域,通过参数化建模生成非均匀孔洞分布——在高刚度区域保留实体材料以维持抗扭性能,在低应力区引入蜂窝状、网格状或梯度变化的镂空单元。结构设计需结合疲劳寿命仿真,通过周期性边界条件评估动态载荷下的应力集中效应,采用变厚度肋板或仿生螺旋排列的加强筋提升临界转速下的稳定性。材料选择上,铝合金、钛合金或碳纤维复合材料可通过各向异性特性进一步优化强度-重量比,而3D打印工艺则支持复杂内部晶格结构的一体成型。终方案需通过多目标优化算法在减重率、固有频率偏移量及极限载荷安全系数之间达成帕累托比较好,典型应用可实现15%-30%的减重同时保持90%以上的原始结构刚度。珠海35W雕刻直流电机报价雕刻直流电机 ,就选常州市恒骏电机有限公司,用户的信赖之选,有需求可以来电咨询!

适用场景:高附加值领域:航空航天定制转子、医疗微型电机。原型开发:缩短验证周期(如特斯拉新型电机转子试制)。 性能验证与案例(1) 成功案例案例1:GE航空3D打印涡轮转子工艺:电子束熔化(EBM)TiAl合金。结果:减重25%,转速提升15%,通过FAA认证。案例2:Siemens SMC电机转子工艺:粘结剂喷射(Binder Jetting)软磁复合材料。结果:涡流损耗降低50%(vs.传统硅钢),但扭矩密度需补偿。 未来发展方向多材料打印:同一转子集成导电/导磁/隔热区域(如Nano Dimension的导电墨水技术)。AI工艺优化:机器学习实时监控熔池状态(如西门子Additive Process Insight)。超高速打印:粘结剂喷射速度突破(如HP Metal Jet每小时1000cm3)。

磁极非对称雕刻技术通过打破传统磁极结构的对称性,对磁极表面进行差异化几何形貌设计,从而优化磁场分布并提升磁场利用率。仿真分析表明,非对称雕刻可有效调控磁力线路径,减少漏磁效应,使更多磁场能量集中于工作气隙区域。通过参数化建模与有限元仿真对比发现,当采用特定斜槽角度(如15°~30°)与阶梯深度组合时,气隙磁通密度幅值较对称结构提升12%~18%,且谐波畸变率降低20%以上。这种优化源于非对称结构对边缘磁通的重新分配:磁极前缘(主工作区)的倒角设计增强了局部磁场强度,而后缘的凹陷结构则通过抑制涡流损耗提升整体效率。动态仿真进一步揭示,非对称雕刻可使电机在额定负载下的转矩脉动下降8%~15%,同时铁损降低约10%。该技术尤其适用于高功率密度应用场景,其磁场调制效应能够在不增加永磁用量的前提下,通过三维磁场重构实现电磁性能的定向提升。常州市恒骏电机有限公司致力于提供雕刻直流电机 ,有想法可以来我司咨询。

超精密电火花加工(Micro-EDM, μEDM)在微型雕刻电机领域的应用展现出独特的技术优势,尤其适合医疗机器人驱动电机、光学定位电机等对精度和微型化要求极高的场景。这项技术通过非接触式放电蚀除材料,能够实现亚微米级加工精度,同时避免了传统机械加工带来的应力变形问题,成为微型电机复杂三维结构制造的关键解决方案。在微型电机转子/定子加工中,超精密电火花加工的价值主要体现在三个方面:首先,其无机械应力的特性可以有效避免薄壁结构的变形,特别适合直径小于1mm的微型转子轴加工;其次,高达±0.5μm的加工精度能够满足微电机齿槽转矩的精密控制需求,如手术机器人电机要求的扭矩波动小于1%;再者,该技术能够完成传统切削无法实现的复杂三维结构加工,如螺旋冷却通道、异形磁极等特殊构型。此外,它对硬质合金(如钨钴转子)和特殊涂层材料(如类金刚石碳涂层定子)的加工能力,进一步扩展了微型电机的材料选择范围。常州市恒骏电机有限公司是一家专业提供雕刻直流电机的公司,有想法的可以来电咨询!舟山机械雕刻直流电机报价

雕刻直流电机常州市恒骏电机有限公司 服务值得放心。徐州全自动雕刻直流电机哪家好

过程监控与质量控制技术的发展为工艺稳定性提供了保障。基于声发射、切削力等信号的实时监测系统可以及时识别加工异常,预防重大缺陷的产生。机器视觉辅助的在线检测技术能够对加工表面质量进行定量评估,实现闭环工艺调整。这些智能化的监控手段与自适应控制系统相结合,提升了复合材料转子雕刻的工艺可靠性。在特殊结构加工方面,复合材料转子的纤维取向优化设计为后续加工创造了有利条件。通过预成型时的纤维定向排列,可以在保证力学性能的前提下,使纤维走向与主要加工方向协调一致,降低加工难度。同时,采用"近净成形+精密修整"的工艺路线,先通过精密模具获得接近终形状的预制体,再通过少量精密加工达到终尺寸要求,这种策略可以比较大限度减少加工量,降低缺陷风险。徐州全自动雕刻直流电机哪家好

- 镇江无刷直流电机直销 2025-06-21

- 金华机械雕刻直流电机商家 2025-06-21

- 淮安变频交流电机供应商 2025-06-21

- 扬州60V直流电机生产厂家 2025-06-21

- 铜陵60V直流电机报价 2025-06-21

- 徐州24V直流电机销售 2025-06-21

- 南京无刷直流电机多少钱一台 2025-06-21

- 中山60V直流电机报价 2025-06-21

- 温州18W雕刻直流电机哪家好 2025-06-21

- 连云港60V直流电机批发零售 2025-06-21

- 上海RGV销售电话 2025-06-21

- 江阴特制不锈钢控制柜哪家好 2025-06-21

- 辽宁GPS时钟系统常见问题 2025-06-21

- 松江区生态旋塞销售原料 2025-06-21

- 徐州无源电容器生产厂家 2025-06-21

- 甘肃化工厂防爆配电箱 2025-06-21

- 江苏智能汽车充电桩价格 2025-06-21

- 四川工业平板电脑应用场景 2025-06-21

- 辽宁永磁同步永磁无刷驱动器生产研发 2025-06-21

- 615MZ双电源切换开关代理 2025-06-21