南充O型铁芯哪家好

传感器铁芯与线圈的配合方式影响着能量转换效率。当线圈均匀缠绕在铁芯上时,磁场强度在铁芯横截面上的分布更为均匀,能减少因磁场不均导致的局部磁饱和。线圈的匝数和线径需根据铁芯的磁导率和传感器的输出要求确定,匝数越多,感应电动势越大,但也会增加线圈的电阻,影响响应速度。在高频传感器中,线圈与铁芯之间的寄生电容可能成为影响性能的因素,这就需要通过合理设计线圈的绕制方式,例如分段绕制,来降低寄生电容。此外,线圈与铁芯的紧固程度也很重要,松动的配合会导致两者之间产生相对位移,改变磁路的磁阻,影响信号输出的稳定性。不同应用领域对传感器铁芯的性能要求各有侧重。在电力系统的电流传感器中,铁芯需要具备低铁损特性,以减少能源消耗,同时能承受较大的短路电流,避免磁饱和;而在医疗设备的流量传感器中,铁芯则需要具备高磁导率,以便检测微弱的磁通量变化,确保测量的灵敏度。 低温环境可能使铁芯磁滞回线变宽。南充O型铁芯哪家好

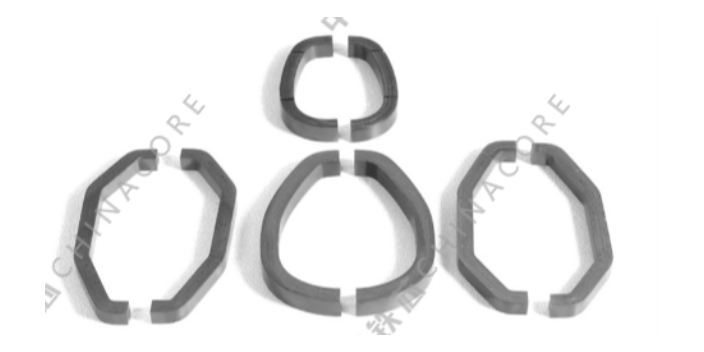

铁芯

铁芯的制造工艺包含多个关键要点,同时也面临着不少挑战。在硅钢片叠压环节,需要严格控制叠片的平整度和对齐度,稍有偏差就可能影响磁场分布,增加损耗。工人需借助精密的工装夹具,将硅钢片一片片准确 叠放,然后进行紧固处理,确保铁芯结构稳定。裁剪硅钢片时,要根据设备设计要求,精确控制尺寸,因为尺寸误差会导致铁芯与绕组之间配合不良,影响电磁性能。而且,在制造过程中,还要注意对硅钢片表面的处理,去除油污、氧化层等,保证良好的导磁性能。挑战方面,随着电气设备向小型化、高性能化发展,对铁芯的体积和性能要求越来越苛刻。比如在一些小型精密变压器中,需要在有限空间内实现高效磁传导,这就要求铁芯制造工艺不断创新,研发更薄、性能更优的硅钢片,以及更准确 的叠压、裁剪技术,以满足市场对设备的需求。镇江UI型铁芯定制铁芯材料成分比例决定基础磁学特性。

在车载位置传感器中,铁芯的安装适配性是确保其正常工作的基础。这类传感器的铁芯多与导轨配合使用,铁芯的侧面与导轨之间的间隙需保持一致,间隙误差把控在毫米以内,否则会导致铁芯在移动过程中出现卡顿。铁芯的安装孔位精度要求严格,孔的中心距偏差若超过毫米,可能会使铁芯与其他部件的连接出现错位,影响整体装配。安装时使用的螺栓材质为高强度钢,螺栓的拧紧力矩根据铁芯的尺寸确定,M3规格的螺栓拧紧力矩通常为牛?米,过大的力矩会导致铁芯变形,过小则无法保证连接牢固,绕制时的张力把控尤为重要,。此外,铁芯与安装基座之间会加装弹性垫片,垫片的厚度为毫米,由丁腈橡胶制成,既能缓冲振动又能避免铁芯与基座之间的金属接触产生涡流。

随着新能源、智能制造等新兴产业的快速发展,铁芯定制正呈现出多元化、精细化的发展趋势。在氢能发电设备中,定制铁芯需要耐受氢气腐蚀环境,采用特殊绝缘涂层和密封结构设计;在工业机器人伺服电机里,微型化铁芯通过立体卷绕工艺实现了 20mm 直径内的高效磁路设计。同时,环保要求也推动着定制技术的革新,无铅焊接工艺、可降解绝缘材料的应用,使铁芯在满足 RoHS 标准的同时实现 95% 以上的材料回收率。未来,随着 5G 基站、物联网传感器等新场景的出现,铁芯定制将向更高频、更低损耗、智能化方向演进,比如集成温度传感器的智能铁芯,可实时监测工作状态并反馈给控制系统,实现设备的预测性维护。这种持续创新的定制能力,将成为支撑高级 装备制造业发展的重要基石。铁芯边角弧度设计减少磁场集中现象。

车载传感器铁芯在不同工作阶段的损耗把控需针对性设计。在启动阶段,传感器电流较大,铁芯可能瞬间进入磁饱和状态,导致损耗急剧增加,因此启动阶段的铁芯会采用阶梯式截面设计,在靠近线圈的部分增加截面积,降低磁通密度,避免饱和。在稳定工作阶段,铁芯的损耗主要来自涡流,此时通过优化硅钢片的叠片方式,采用斜接缝叠装,接缝处错开的角度为30度,减少涡流在接缝处的流通路径。在怠速阶段,传感器处于低功率状态,铁芯的磁滞损耗占比上升,此时会通过调整线圈的励磁频率,使其接近铁芯材料的磁滞损耗低谷区。为实时监控铁芯损耗,部分高层次传感器会在铁芯附近安装温度传感器,当温度超过80℃时,通过把控器降低线圈电流,防止损耗过大导致铁芯过热。 铁芯气隙尺寸影响磁路中的磁阻分布。安顺非晶铁芯

中磁铁芯,每月生产300万只,供货无忧。南充O型铁芯哪家好

铁芯作为电磁设备中的主要 部件,其材料选择直接影响整体性能。目前应用的是硅钢片铁芯,通过在铁中加入硅元素,可有效降低铁损,提升磁导率。硅钢片分为热轧和冷轧两类,冷轧硅钢片因晶粒排列更整齐,磁性能更优异,常用于高要求的变压器、电机等设备。此外,还有非晶合金铁芯,其原子排列呈无序状态,铁损只为硅钢片的 1/3 左右,但机械强度较低,需特殊工艺处理。铁芯材料的导磁性能、饱和磁感应强度、铁损等参数,决定了其在电磁转换中的效率,例如在交变磁场中,材料的磁滞损耗和涡流损耗会直接影响设备的能耗,因此选择适配的铁芯材料是设备设计的关键环节。南充O型铁芯哪家好

- 新能源汽车车载传感器铁芯供应商 2025-08-02

- 环型切割硅钢车载传感器铁芯 2025-08-02

- O型UI型车载传感器铁芯 2025-08-02

- 矽钢纳米晶车载传感器铁芯 2025-08-02

- O型电抗器车载传感器铁芯 2025-08-02

- UI型车载传感器铁芯厂家 2025-08-02

- 新能源车载传感器铁芯销售 2025-08-01

- 互感器车载传感器铁芯行价 2025-08-01

- 铜川电抗器铁芯销售 2025-08-01

- 环型切气隙阶梯型车载传感器铁芯 2025-08-01

- 端面磨金刚石砂轮公司 2025-08-02

- 北京工具件热处理加工制造厂 2025-08-02

- 金华304L法兰选型 2025-08-02

- 淮安耐用螺母厂家直销 2025-08-02

- 金属压铸加工工艺 2025-08-02

- 湖北锁具不锈钢金属粉末销售厂家 2025-08-02

- 樟木头智能锁模具订制 2025-08-02

- 苏州非标螺母生产厂家 2025-08-02

- 连云港出口异形件零售 2025-08-02

- 清远镀镍塔型弹簧 2025-08-02