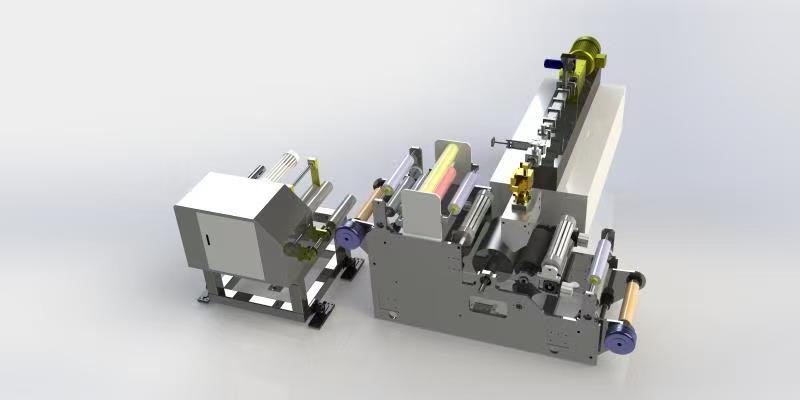

浙江PE色母造粒生产线图片

以超高的生产精度著称。在配料环节,引入了高精度的电子秤和微量添加系统,能够精确控制每一种原材料的添加量,精度可达 0.001 克,确保每一批次的色母粒配方一致性。在挤出过程中,通过先进的压力和温度控制系统,将挤出压力波动控制在极小范围内,温度偏差控制在 ±1℃,保证物料塑化均匀稳定。造粒部分采用精密的模具和先进的切粒技术,生产出的色母粒粒径误差不超过 ±0.05 毫米,形状规则,颗粒均匀度极高。这种高精度的生产线能够满足对色母粒质量要求极为苛刻的行业,如化妆品包装、光学塑料制品等领域,为产品的品质外观和性能提供有力保障。抗氧剂可防止色母粒在加工和储存时氧化降解,延长使用寿命。浙江PE色母造粒生产线图片

拥有独特的柔性生产技术,能够在同一条生产线上快速切换生产不同种类、不同规格的色母粒。通过智能化的模具切换系统和工艺参数自动调整装置,无需复杂的人工干预,即可在短时间内完成生产模式的转换。这种柔性生产能力不仅提高了生产效率,还降低了企业的设备投资成本和库存压力。同时,生产线采用了先进的在线质量监测系统,能够实时对色母粒的颜色、粒度、成分等关键指标进行检测和分析,一旦发现质量偏差,立即自动调整生产参数,确保产品质量始终符合标准。该生产线适用于市场需求变化快、产品种类多样的塑料制品生产企业。四川双螺杆色母造粒生产线图片自动化生产线提高生产效率,降低人工成本,保障产品质量稳定。

具备高度智能化的生产管理系统。该系统集成了生产计划管理、设备运行监控、质量管理、物料管理等多个功能模块。通过生产计划管理模块,企业可以根据订单需求和库存情况,合理安排生产任务,优化生产流程,提高生产效率。设备运行监控模块实时展示设备的运行状态、能耗等信息,方便管理人员及时掌握生产线的运行情况,做出合理的决策。质量管理模块对生产过程中的质量数据进行全程记录和分析,为质量改进提供依据。物料管理模块则实现了对原材料和成品的精确管理,确保物料的及时供应和合理库存。这种智能化的生产管理系统,使企业能够实现精细化管理,降低运营成本,提升企业的整体竞争力。

具有强大的兼容性和灵活性。它能够处理多种不同类型的载体树脂,无论是常见的聚乙烯(PE)、聚丙烯(PP),还是一些特殊工程塑料如聚碳酸酯(PC)、尼龙(PA)等,都能实现良好的塑化和造粒。在颜料分散方面,配备了独特的分散装置,即使是一些难以分散的颜料,也能均匀地分布在树脂基体中,确保色母粒具有出色的着色效果和稳定性。而且,该生产线的模具可以快速更换,能够根据客户对色母粒粒径大小的不同需求,迅速调整生产工艺,生产出不同规格的产品,满足多样化的市场需求,尤其适用于对产品定制化要求较高的企业。清理加热冷却系统的水垢和杂质,确保温度控制精确。

在颜料分散技术上取得了重大突破。采用了自主研发的高效分散剂和特殊的搅拌工艺,能够使颜料在载体树脂中实现更均匀、更稳定的分散。即使是一些难以分散的有机颜料和无机颜料,也能在该生产线上得到良好的处理。经过这种工艺生产出来的色母粒,具有极高的着色均匀性和稳定性,在塑料制品加工过程中,不会出现颜色斑点、条纹等缺陷。此外,生产线还配备了先进的环保处理系统,能够有效处理生产过程中产生的废气、废水和废渣,达到严格的环保排放标准,非常适合对产品质量和环保要求都较高的塑料制品生产行业。颜料在色母粒造粒机中与基础树脂混合,赋予产品丰富色彩。浙江PE色母造粒生产线图片

配方需综合考虑颜料、树脂、助剂种类和用量,平衡成本与质量。浙江PE色母造粒生产线图片

主打高效的能源回收与循环利用技术。在生产过程中,生产线对产生的余热进行有效回收,通过热交换装置将余热用于预热原材料或其他需要加热的环节,减少了额外的能源消耗。同时,对于生产过程中产生的废料,如不合格的色母粒颗粒、边角料等,配备了专门的回收处理系统。该系统先对废料进行分类筛选,然后通过特定的工艺将其重新加工成可再次利用的原料,重新投入生产环节,实现了资源的循环利用,降低了生产成本,减少了废弃物排放,符合绿色可持续发展理念,非常适合注重环保和成本控制的企业。浙江PE色母造粒生产线图片

- 四川实验片材机维修 2025-07-03

- 四川高速片材机代理商 2025-07-03

- 四川单螺杆单螺杆造粒生产线产品介绍 2025-07-03

- 天津进口双阶造粒生产线销售电话 2025-07-03

- 浙江单螺杆双阶造粒生产线产品介绍 2025-07-02

- 河北密炼机色母造粒生产线调试 2025-07-02

- 江苏单螺杆双阶造粒生产线操作 2025-07-02

- 浙江密炼机单螺杆造粒生产线工艺 2025-07-02

- 浙江实验密炼机代理商 2025-07-02

- 四川色母粒单螺杆造粒生产线咨询报价 2025-07-02

- 马鞍山水冷式气悬浮冷水机组价格 2025-07-03

- 广东放电火花机生产厂家 2025-07-03

- 宣城自动化液压绞车批发厂家 2025-07-03

- 辽宁无人智能起重机厂家直销 2025-07-03

- 常州销售车身夹具保养 2025-07-03

- 江苏移动空调订购 2025-07-03

- 洞头区数控铝材切割机价格 2025-07-03

- 甘肃加工数字内容制作服务 2025-07-03

- 广州pp打包带生产线供应商 2025-07-03

- 全国自动化复合肥方案设计 2025-07-03