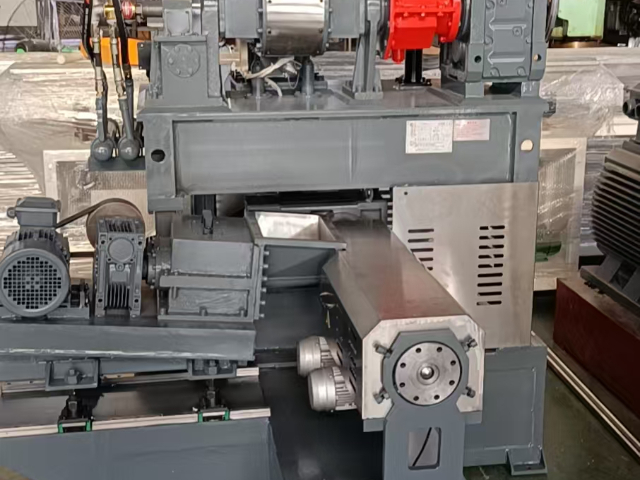

贵州高速密炼机性价比

压力是密炼机工作中的另一个重要参数。上顶栓施加的压力能够使物料在密炼室内紧密接触,增强物料之间的相互作用力,促进混合与分散。合适的压力可以减少物料中的空隙,提高混炼物料的密实度。在橡胶混炼中,适当的压力有助于硫化剂更好地扩散到橡胶基体中,加快硫化反应速度。然而,压力过大可能导致设备负荷增加,甚至损坏设备;压力过小则无法达到预期的混炼效果。因此,需要根据物料特性和混炼要求,合理调整上顶栓的压力,并在混炼过程中密切关注压力变化,确保压力稳定在合适范围内。优良的材料和先进的制造工艺,延长了密炼机的使用寿命,降低了维护成本。贵州高速密炼机性价比

密炼机塑化过程中能耗较大,主要能耗来自电机驱动转子转动以及温控系统的运行。为降低能耗,可以采取多种节能措施。首先,优化转子结构,减少转子转动时的阻力,降低电机功率需求。例如,采用新型的流线型转子设计,使物料在密炼室内的流动更加顺畅,减少能量损耗。其次,改进温控系统,提高能源利用效率。采用智能温控技术,根据物料实际温度需求精确控制加热和冷却,避免不必要的能源浪费。此外,合理安排生产计划,避免设备空转,也能有效降低能耗。贵州高速密炼机性价比转子的特殊形状和棱齿结构,对物料产生强大的剪切、拉伸和搅拌作用。

密炼机在生产线上并非独自工作,需要与上下游设备紧密衔接配合。在上游,与物料输送设备相连,如皮带输送机、螺旋输送机等,这些设备将各种物料准确地输送到密炼机的投料口。要确保物料输送设备的输送量和输送速度与密炼机的投料需求相匹配,避免出现物料堆积或供应不足的情况。在下游,密炼机混炼后的物料通常需要输送到后续加工设备,如挤出机、成型机等。这就要求密炼机的排料速度和排料方式与后续设备的进料要求相适应,保证生产过程的连续性和稳定性。同时,上下游设备之间的联动控制也很重要,通过自动化控制系统实现各设备之间的协同工作,提高生产效率。

物料混炼不均匀会严重影响产品质量。出现这种情况时,首先检查转子的转动是否正常,是否存在转速不稳定或部分棱齿损坏的问题。如果转子转速不稳定,检查电机和传动系统,可能是电机故障或传动部件松动导致。若部分棱齿损坏,会影响对物料的剪切和搅拌作用,需要修复或更换转子棱齿。其次,检查物料的投料方式和顺序是否正确,不正确的投料可能导致物料在密炼室内分布不均,影响混炼效果。此外,还需检查混炼时间和温度是否符合工艺要求,不合适的混炼时间和温度也会导致混炼不均匀。其灵活的生产调整能力,能快速适应市场需求和产品变化。

混炼时间对于物料的均匀度和产品性能有着至关重要的影响。在一定范围内,随着混炼时间的延长,物料受到的剪切、拉伸和搅拌作用更加充分,添加剂能够更均匀地分散在基体材料中,物料的均匀度不断提高。然而,当混炼时间过长时,会出现物料过度混炼的情况。例如,橡胶分子链过度断裂,导致橡胶的物理性能下降;塑料可能会因长时间受热和剪切而降解。因此,必须根据物料的种类、配方以及设备的性能,通过实验和经验确定精确的混炼时间,并在生产过程中严格控制,确保混炼质量稳定。化工原料混炼时,要根据其化学性质采取相应的安全措施和工艺控制。贵州高速密炼机性价比

环保措施如废气处理和减少物料浪费,使密炼机符合绿色生产要求。贵州高速密炼机性价比

现代密炼机具备自动化的参数设定功能,极大地简化了操作流程。操作人员无需手动计算复杂的工艺参数,只需在控制面板上输入物料的种类、配方以及期望的混炼效果等信息,设备就能根据内置的算法和预设程序,自动生成并设定理想的混炼参数,包括转子转速、温度控制曲线、混炼时间等。例如,在混炼不同型号的橡胶时,操作人员只需选择对应的橡胶型号,设备就能自动匹配合适的参数,避免了人工设定参数可能出现的误差,提高了操作的准确性和便捷性,同时也保证了混炼质量的稳定性。贵州高速密炼机性价比

- 河南双螺杆色母造粒生产线设备 2025-06-28

- 进口色母造粒生产线联系方式 2025-06-28

- 江苏色母粒双阶造粒生产线工艺 2025-06-28

- 上海高填充色母造粒生产线设备价格 2025-06-28

- 湖北国产造粒机规格 2025-06-28

- 河南国产双阶造粒生产线图片 2025-06-28

- 山东炭黑密炼机售后服务 2025-06-28

- 四川高速单螺杆造粒生产线服务 2025-06-28

- 河北国产双阶造粒生产线性价比 2025-06-28

- 山东实验片材机售后服务 2025-06-28

- 成都A3卷法兰哪家好 2025-06-28

- 山西无人超市维修 2025-06-28

- 水平式缠绕机哪里有卖 2025-06-28

- 海南附近液压打包机供应商 2025-06-28

- 无锡油冷却换热器选型 2025-06-28

- 台州JX-0640ADCZ2数控车床哪家好 2025-06-28

- 中山pcb离子污染测量仪价格 2025-06-28

- 温州法兰定制 2025-06-28

- 徐州箱规单元 2025-06-28

- 安徽加注机上门安装 2025-06-28