重庆进口双阶造粒生产线应用范围

双阶机造粒生产线加工可降解母粒,优势在于将树脂与可降解材料在第一阶段通过高速混合机充分混合并初步塑化,使可降解材料均匀分布在树脂中,为后续加工做好准备。第二阶段双螺杆挤出机进一步塑化和挤出,使可降解材料与树脂紧密结合,生产出性能优良的可降解母粒,助力环保。产能方面,小型生产线每小时产量可达 30 - 80 千克;中型生产线每小时产量在 100 - 200 千克;大型生产线每小时产量则能达到 200 - 350 千克左右,随着市场对可降解材料需求的增加,该生产线的产能还有进一步提升的空间,以满足环保市场的发展需求。振动筛能筛选出合格颗粒,去除大颗粒、小颗粒及杂质。重庆进口双阶造粒生产线应用范围

双阶机造粒生产线配备的高效电机,转换效率远超普通电机,能将更多电能转化为驱动设备运转的机械能,减少了能量在转化过程中的白白损耗。搭配的变频调速系统更是节能关键,它如同生产线的智能管家,时刻监测生产负荷。当物料加工量较少,生产任务轻松时,电机就像接到指令的智能机器,自动降低转速,避免了空转带来的能源浪费;而在生产任务繁重,需要大量产出时,又能迅速提速,满足生产需求。这种精确的能耗控制,与传统定速电机相比,能很快降低企业的用电成本,为企业节省大量资金,同时也提高了能源的利用效率 。河南实验双阶造粒生产线设备储料斗储存成品颗粒,材质一般为不锈钢,容积多样。

双阶造粒生产线凭借其独特的双螺杆传动系统,实现了生产效率的飞跃。在化工肥料生产中,两个同轴转动且间隙呈锥形缩小的螺杆,对物料施加均匀的挤压和剪切,物料在快速混合塑化的同时,结晶度大幅提高,这使得生产流程更加顺畅高效。第一阶段螺杆的初步挤压混合,加上第二阶段的进一步加工,整个过程如同接力赛,各环节紧密衔接,大幅缩短了生产周期。与传统造粒设备相比,其产量能提升 30% - 50%,满足了大规模生产的急切需求,为企业在激烈的市场竞争中赢得了先机。

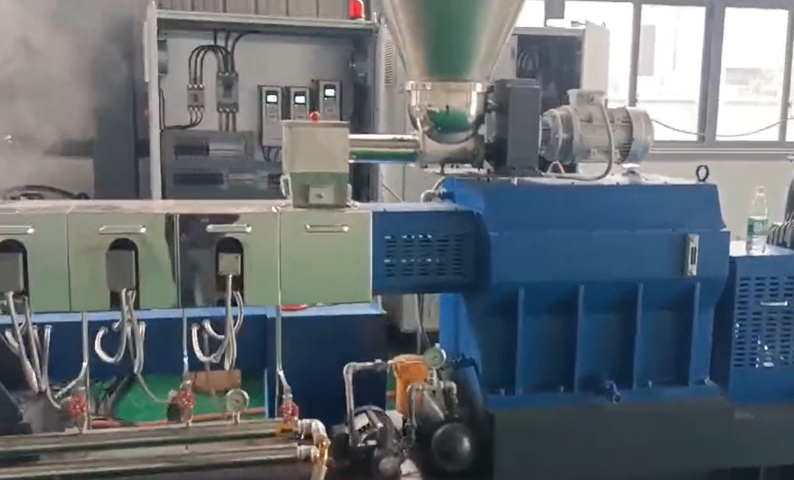

双阶机造粒生产线通常由双螺杆挤出机与单螺杆挤出机组合而成。双螺杆负责高效混炼、剪切和分散物料,单螺杆则用于后续的挤出成型。以生产 PVC 电缆料为例,先经双螺杆初步处理,再由单螺杆完成挤出。而单阶机造粒生产线一般只配备一台单螺杆或双螺杆挤出机,结构相对简单,如普通 PE 塑料造粒,单螺杆挤出机即可完成从塑化到挤出造粒的全过程 。双阶机造粒时,物料先在双螺杆挤出机中高速旋转,在特殊螺杆构型下,实现高效的混炼与初步塑化。随后进入单螺杆挤出机,在较低的剪切和温度下进一步挤出成型。这种分步处理可避免物料过热。单阶机造粒依靠单螺杆或双螺杆的旋转,使物料在机筒内受到剪切、摩擦和加热,一次性完成塑化、混合和挤出造粒,对于热敏性物料,较难确准控制温度和剪切。第二阶段进一步挤压切割,使物料成型为高质量颗粒。

喂料机负责将物料均匀输送至生产线中,根据不同的生产需求,有单螺杆喂料机、双螺杆喂料机和侧喂料机等多种类型。单螺杆喂料机结构简单,适用于流动性较好的物料,能够稳定地将物料输送至下一工序。双螺杆喂料机则能更精确地控制物料流量,对于一些对配料比例要求严格的生产场景,如化工原料生产、医药中间体制造等,双螺杆喂料机能够确保各种物料按照精确的比例进入生产线,保证产品质量的稳定性。侧喂料机可在生产过程中补充添加特殊添加剂或少量物料,保证物料混合的均匀性和生产的连续性,尤其适用于需要在生产过程中进行微量添加的情况。投资回报率高,高效生产、低能耗等优势带来很大经济效益。河南PE双阶造粒生产线咨询报价

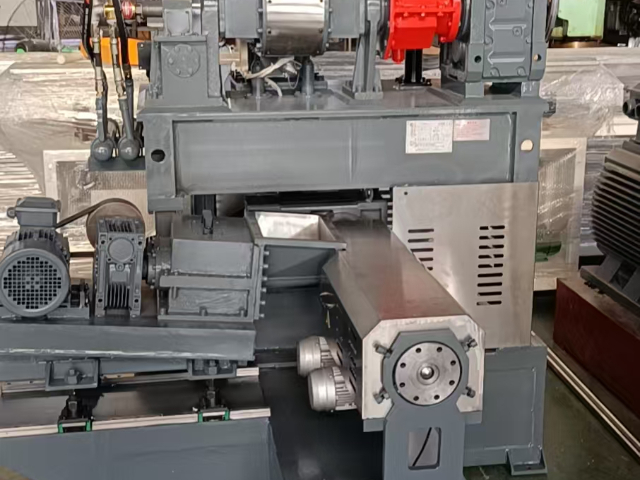

热切切粒机刀片材质优良,切粒小车带导轨,清理方便。重庆进口双阶造粒生产线应用范围

双阶机造粒生产线适用于多种电缆料加工,如 HDPE、LDPE、LLDPE、MDPE、EVA、PVC、PP 等电缆绝缘料和护套料。在第一阶段,高速混合机将树脂与各种助剂充分混合并初步塑化,使助剂均匀分散在树脂中,为后续加工提供良好的物料基础。第二阶段双螺杆挤出机精确控制工艺参数,使电缆料具备良好的电气性能、耐热性和耐腐蚀性。产量方面,不同规格的生产线产量有所差异,小型生产线每小时产量在 100 - 200 千克;中型生产线每小时产量可达 200 - 400 千克;大型生产线每小时产量可达 500 - 800 千克,满足电缆生产企业对电缆料的大规模生产需求。重庆进口双阶造粒生产线应用范围

- 天津PET色母造粒生产线生产企业 2025-06-02

- 湖北塑料色母造粒生产线操作 2025-06-02

- 进口色母造粒生产线工艺 2025-06-02

- 湖北塑料密炼机牌子 2025-06-02

- 湖南塑料双阶造粒生产线型号 2025-06-02

- 浙江PET造粒机一般多少钱 2025-06-02

- 湖南国产双阶造粒生产线图片 2025-06-02

- 重庆高填充双阶造粒生产线服务 2025-06-02

- 吉林进口造粒机性价比 2025-06-02

- 湖北单螺杆色母造粒生产线规格 2025-06-02

- 杭州圆盘抛光机价格查询 2025-06-02

- 本地专业生产三相电机产业 2025-06-02

- 台州90度翻模机产品介绍 2025-06-02

- 浙江封闭式管管焊机批量定制 2025-06-02

- 重庆工厂防潮柜 2025-06-02

- 贵州3C视觉光源电话 2025-06-02

- 船厂除湿处理机非标定制厂家 2025-06-02

- 漳州工业服务机器人发展 2025-06-02

- 鞍山酒店洗衣机现货直发 2025-06-02

- 淮安轻型皮带输送机技术参数 2025-06-02